Die Total Focusing Method (TFM)-Technik wurde 2019 in die ASME-Codes aufgenommen. Sie wird heute von vielen Kunden für verschiedene Anwendungen wie Schweißnahtprüfung, Hochtemperatur-Wasserstoffangriff (HTHA) und wasserstoffinduzierte Rissbildung (HIC) eingesetzt. Für diese Anwendungen erwarten die Betreiber ein Produktivitäts- und Empfindlichkeitsniveau, das mit ihren Prüfanforderungen in Bezug auf Anlagenverfügbarkeit und Fehlergröße vereinbar ist. Daher ist es wichtig, eine Technik anzubieten, die diese Anforderungen erfüllt.

TFM ist ein Rekonstruktionsverfahren, das die Ultraschallenergie in jedem Pixel einer Region von Interesse (ROI) fokussiert. Sie bietet eine optimale räumliche Auflösung und eine verbesserte Empfindlichkeit für die Erkennung kleiner Anzeichen. TFM ist optischen Mikroskopen oder Teleskopen sehr ähnlich: Je größer der Durchmesser der Linse oder ihre Öffnung, desto größer die Auflösung. TFM funktioniert nach dem gleichen Prinzip, wobei die räumliche Auflösung der Methode mit einer größeren Öffnung, d. h. mehr Elementen, zunimmt.

Die meisten auf dem Markt erhältlichen tragbaren Phased-Array-Systeme berechnen TFM aus einem elementaren Full Matrix Capture (FMC), einem Datenerfassungsprozess, bei dem jedes Element eines Arrays (N Elemente) nacheinander als Sender verwendet wird, während alle Elemente als Empfänger für jeden gesendeten Impuls verwendet werden. Das Ergebnis des FMC-Erfassungsprozesses wird im Allgemeinen in einem tabellenartigen Muster N x N mit zwei Achsen dargestellt, wobei eine Achse das Sendemuster und die andere das Empfangsmuster bezeichnet. Der FMC-Prozess wird im folgenden Video erklärt.

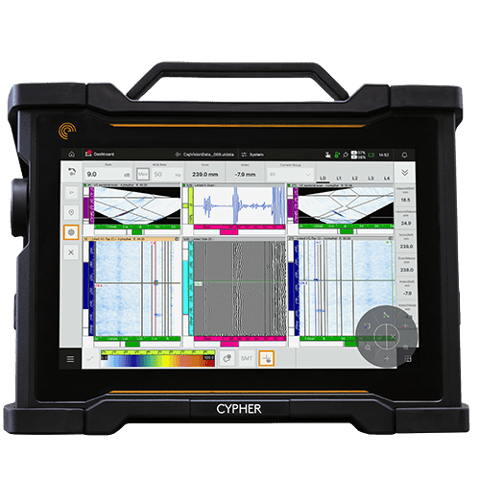

Die Abtastgeschwindigkeit wird oft als Nachteil von FMC/TFM genannt, da die Systeme alle Elemente einzeln auslösen müssen, um das gesamte FMC zu erfassen. Die Systemarchitektur hat einen großen Einfluss auf die Produktivität. Die meisten Systeme mit einer 32:128-Architektur können die akustischen Informationen nur auf 32 Kanälen aufzeichnen, was sie dazu zwingt, alle Elemente zweimal auszulösen, um ein vollständiges TFM mit 64 Elementen aufzuzeichnen. Dies führt zu einer Verringerung der Abtastgeschwindigkeit um den Faktor 2 und erschwert die Inspektion im Feld. Aus diesem Grund bietet der Cypher® eine Architektur, die eine gleichzeitige Datenaufzeichnung auf 64 Elementen ermöglicht und so eine optimale Scangeschwindigkeit für eine bestimmte Array-Konfiguration bietet. Dank seiner Erfahrung mit TFM hat Eddyfi Technologies mehrere Geschwindigkeitsverbesserungen durch Software-Upgrades vorgenommen, die das Gerät zum schnellsten TFM auf einem tragbaren Phased-Array-Ultraschallprüfsystem (PAUT) machen.

Eine Möglichkeit zur Verbesserung der Scangeschwindigkeit ist die Reduzierung der Anzahl der Erregungen. Eine Reduzierung der Anzahl der Array-Elemente ist nicht ideal, da dies die Gesamtapertur und damit die Effektivität der TFM-Methode verringern würde. Eddyfi Technologies hat eine neue Datenerfassungstechnik für TFM eingeführt, das so genannte Plane Wave Imaging (PWI). Diese Technik stammt aus der medizinischen Welt, wo sie gründlich getestet wurde.

Die Erfassung besteht darin, dass alle Elemente des Arrays gleichzeitig in mehreren Winkeln wie bei einem Sektorscan abgefeuert werden, wobei alle Elemente einzeln empfangen werden. Eine TFM wird dann auf die gleiche Weise wie zuvor durchgeführt, was eine verbesserte Produktivität bei gleichzeitiger Beibehaltung der optimalen räumlichen Auflösung ermöglicht, die wir von der TFM kennen.

Das folgende Video erklärt das Prinzip von PWI.

Am Ende des PWI-Datenerfassungsprozesses enthält die resultierende Matrix M × N elementare A-Scans im Vergleich zu N x N bei FMC, wobei M die Anzahl der Winkel und N die Anzahl der Elemente ist. Natürlich geht es hier darum, M Winkel so klein wie möglich zu halten, um die Produktivität zu verbessern und gleichzeitig ein Bild mit ausreichender Auflösung und Empfindlichkeit zu erhalten.

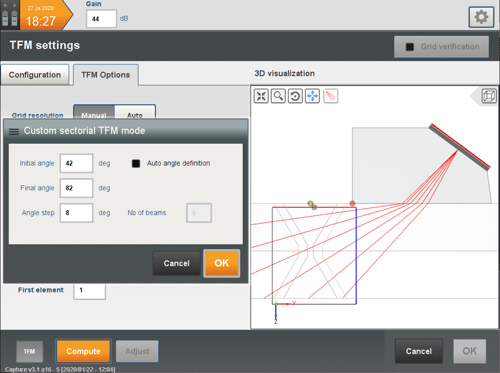

Das folgende Bild zeigt, wie PWI auf dem Cypher konfiguriert ist. In diesem Beispiel betrachten wir eine 25 mm (1 Zoll) V-Naht. Wir haben eine 64L5-G3-Sonde mit einem SW55-Keil verwendet. Wir haben sechs Winkel zwischen 42 und 82 Grad eingestellt, um die Schweißnaht direkt und bei der Prüfung des zweiten Schenkels zu erfassen. Der für den TT-Modus berechnete TFM-Bereich wurde ebenfalls so bemessen und positioniert, dass er die Schweißnaht und die Wärmeeinflusszone (WEZ) vollständig abdeckt. Daraus ergibt sich eine TFM-Fläche von 44 x 51 mm (1,7 x 2 Zoll). Die Anzahl der Pixel wird mit dem hier erläuterten Assistenten für die Amplitudentreue bestimmt, um einen Amplitudenabfall von weniger als 2 dB zu erreichen.

Man sieht, dass PWI einem sektoriellen Scan für PAUT sehr ähnlich ist. Der Benutzer definiert die minimalen und maximalen Winkel sowie den Winkelschritt. Die niedrigen Winkel werden zur Prüfung der Fase und des Volumens der Schweißnaht nach dem Abprallen von der Rückwand verwendet, während die hohen Winkel zur Prüfung der Schweißnahtwurzel verwendet werden. Personen, die mit der PAUT-Prüfung vertraut sind, können PWI sofort einsetzen, und man muss sich keine Gedanken darüber machen, wo die Energie fokussiert werden soll, da TFM überall im interessierenden Bereich fokussiert.

Um die Leistung von PWI zu bewerten, verglichen wir es mit FMC/TFM bei der Prüfung der oben genannten Schweißnaht. Wir haben in beiden Fällen die gleiche TFM-Größe und die gleiche Anzahl von Pixeln verwendet. Bei PWI ist die Anzahl der Winkel auf sechs begrenzt, was einen deutlichen Rückgang gegenüber den 64 Erregungen darstellt, die für die FMC/TFM-Erfassung erforderlich sind, und natürlich haben wir in beiden Fällen die vollen 64 Elemente des Arrays verwendet. Alle Kalibrierungsschritte wurden für beide Techniken nach Standards durchgeführt:

- Elementprüfung und Empfindlichkeitskompensation

- Kalibrierung der Wedge-Verzögerung

- TFM/PWI-Berechnung

- Amplituden-Treue

- Zeitkorrigierte Verstärkung (TCG)

Die Erfassung von Datenpunkten alle 1 mm (0,04 in) mit einem Encoder führt zu einer Abtastgeschwindigkeit von 135 mm (5,31 in) pro Sekunde für PWI, was eine erhebliche Verbesserung gegenüber einer normalen FMC/TFM von 16 mm (0,63 in) pro Sekunde darstellt. Der Gekko ist mit einem schnellen FMC/TFM-Modus ausgestattet, der die Geschwindigkeit in dieser Konfiguration auf bis zu 55 mm pro Sekunde steigern kann. Wir können die große Produktivitätssteigerung durch PWI sehen:

- Normales FMC/TFM: 16 mm/s

- Schnelles FMC/TFM: 55 mm/s

- PWI/TFM: 135 mm/s

An dieser Stelle sei darauf hingewiesen, dass ein 32:128-System, das nicht alle 64 Elemente gleichzeitig erfasst, bei der gleichen Konfiguration eine Geschwindigkeit von 8 mm pro Sekunde erreichen würde.

Das folgende Video zeigt die Erfassung mit PWI.

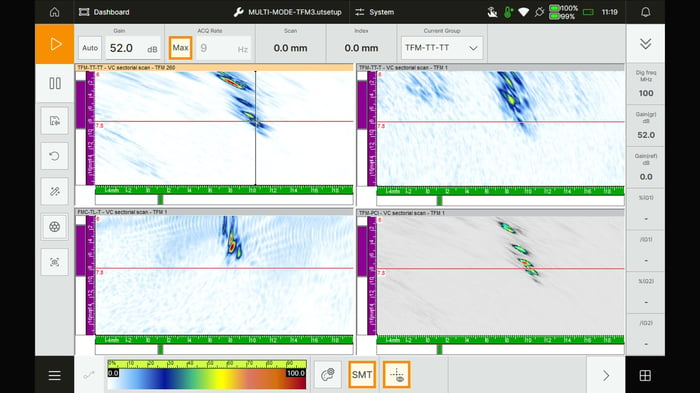

Wir haben die Qualität der mit beiden TFM-Techniken gewonnenen Bilder verglichen. Das obere Bild zeigt die mit FMC/TFM und das untere mit PWI/TFM erzielten Ergebnisse. Es ist zu erkennen, dass die Ergebnisse identisch sind: Alle drei Defekte (Riss an der Wurzel, Riss an der Spitze und Riss entlang der Schmelzfläche) werden erkannt. Die fehlenden Bilder auf dem C-Scan der FMC/TFM-Daten sind darauf zurückzuführen, dass sich die Sonde nur schwer mit einer konstanten Geschwindigkeit von 16 mm pro Sekunde bewegen lässt.

PWI bietet die gleiche räumliche Auflösung wie TFM mit einer großen Verbesserung der Produktivität.

Ein weiterer Vorteil von PWI ist die potenzielle Steigerung der Empfindlichkeit. Bei der Durchführung von FMC/TFM wird jedes Element einzeln abgefeuert. Während der Rekonstruktionsprozess die vollen 64 Elemente nutzt, kann die Anregung von nur einem Element bei der Inspektion von dicken Strukturen und/oder verrauschten Materialien nicht ausreichend sein. Im Falle von PWI werden alle Elemente gleichzeitig angeregt, wodurch mehr Energie in das Bauteil geleitet wird. Das Gesamtenergieniveau und damit die Empfindlichkeit hängen von der Anzahl der während des PWI/TFM-Prozesses verwendeten Winkel ab.

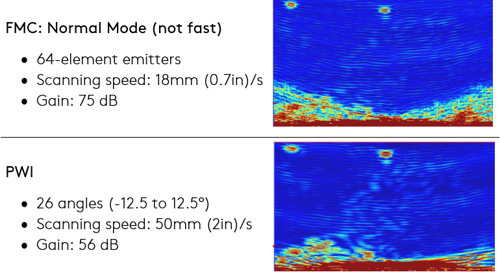

Hier vergleichen wir FMC//TFM mit PWI/TFM für eine HTHA-Prüfung. Wir haben eine Probe verwendet, die entlang des Innendurchmessers (ID) Mikrorisse aufweist; ein Schliffbild dieser Oberfläche ist in den folgenden Abbildungen zu sehen. Das Schliffbild wurde entlang der Rückwand der Probe aufgenommen. Die für den Vergleich verwendeten Versuchsaufbauten sind in der folgenden Tabelle zusammen mit den TFM-Bildern für FMC (oben) und PWI (unten) zusammengefasst. Wir verwendeten eine 64L10-G2-Sonde (Abstand 0,3 mm/0,01 Zoll) mit einem TFM, das 92 kPixel enthält.

Auch hier ist zu erkennen, dass die mit FMC- und PWI-Datenerfassung gewonnenen TFM-Bilder ähnlich sind, mit Ausnahme der für PWI verwendeten Verstärkung, die etwa 20 dB geringer ist und ein besseres Signal-Rausch-Verhältnis (SNR) bietet. Das starke Signal entlang der Rückwand (untere linke Ecke im PWI-Bild) ist auf die in der Mikrografie sichtbare HTHA zurückzuführen. In dieser speziellen Position führt FMC/TFM zu einigen Beugungsmustern, die die Anzeigen verdecken und es schwierig machen, die HTHA zu sehen. Wir können auch beginnen, Mikrorisse zu sehen, die sich innerhalb der Materialdicke im PWI-Bild ausbreiten. Die verbesserte Empfindlichkeit ermöglicht die Erkennung kleinerer Anzeichen. Auch die Produktivität ist bei dieser Konfiguration besser, da wir etwa 2-3 Mal weniger Erregungen verwenden.

PWI bietet die gleiche räumliche Auflösung wie FMC/TFM bei einer Verbesserung der Produktivität und Empfindlichkeit. Der Bediener kann die Anzahl der Winkel anpassen, um den besten Kompromiss zwischen Scangeschwindigkeit und SNR zu finden und so mehr Flexibilität bei seinen Inspektionen zu erreichen.

Ein weiterer Vorteil der PWI ist die Möglichkeit, die elementaren A-Scans zu speichern, die die Matrix für die TFM-Rekonstruktion bilden. Einige Systeme schlagen vor, die FMC-Daten aufzuzeichnen und die TFM mit Nachbearbeitung zu berechnen. Die Aufzeichnung der elementaren A-Scans bietet den Vorteil, dass die TFM mit jedem beliebigen Modus neu berechnet werden kann, wobei die Größe des interessierenden Bereichs der TFM geändert und verschoben werden kann. Dieses Verfahren ist jedoch mit mehreren Problemen behaftet:

- Die Aufzeichnung der kompletten Elementardaten verlangsamt die Inspektion erheblich, da Dutzende von MB über verschiedene Ports auf die Festplatte des Systems übertragen werden müssen.

- Systeme, die das TFM nicht in Echtzeit anzeigen können, geben keinen Aufschluss über die Qualität der aufgezeichneten Daten. Die Inspektoren müssen die Daten nach der Berechnung des TFM auf einem externen PC möglicherweise erneut aufzeichnen.

- Ein weiterer Nachteil ist die Menge der gespeicherten Daten. Beispielsweise würde die Inspektion der oben erwähnten V-Schweißnaht an einem 508 mm langen Rohr mit Datenpunkten alle 1 mm zu einer Datendatei von fast 50 GB führen, was in der Praxis nicht realistisch ist.

Durch die Verringerung der Anzahl der Erregungen reduziert PWI die Datenmenge drastisch, wenn man die M x N Elementarsignale aufzeichnen möchte. Für das 508 mm (20 in) Rohr und die sechs zuvor erwähnten Winkel würde die Datenmenge um den Faktor 10 sinken. Sie ist zwar immer noch groß, wird aber überschaubarer. Die Daten können mit CIVA Analysis nachbearbeitet werden; wir bieten auch eine kostenlose Bibliothek für Kunden, die ihre eigene Software verwenden.

Sind Sie bereit, die Messlatte für Ihre TFM-Inspektionen höher zu legen und über den aktuellen Stand hinauszugehen? Kontaktieren Sie uns jetzt und entdecken Sie noch heute die Lösungen von Eddyfi Technologies für bessere und schnellere Bewertungen!