La técnica Total Focusing Method (TFM) se introdujo en los códigos ASME en 2019. Muchos clientes la utilizan actualmente para diversas aplicaciones, como la inspección de soldaduras, el ataque por hidrógeno a alta temperatura (HTHA) y el agrietamiento inducido por hidrógeno (HIC). Para estas aplicaciones, los operadores esperan un nivel de productividad y sensibilidad que sea compatible con sus requisitos de inspección en términos de disponibilidad de activos y tamaños de defectos. Por tanto, es importante ofrecer una técnica que cumpla estos requisitos.

TFM es una técnica de reconstrucción que concentra la energía ultrasónica en cada píxel de una región de interés (ROI). Proporciona una resolución espacial óptima y una sensibilidad mejorada para la detección de pequeñas indicaciones. La TFM es muy similar a los microscopios o telescopios ópticos: cuanto mayor es el diámetro de la lente o su apertura, mayor es la resolución. El TFM funciona según el mismo principio: la resolución espacial del método aumenta con una mayor apertura, es decir, con más elementos.

La mayoría de los sistemas phased-array portátiles disponibles en el mercado calculan el TFM a partir de una Captura Matricial Completa (FMC) elemental, un proceso de adquisición de datos para el que cada elemento de un array (N elementos) se utiliza sucesivamente como transmisor, mientras que todos los elementos se utilizan como receptores para cada pulso transmitido. El resultado del proceso de adquisición FMC se presenta generalmente en un patrón tipo tabla N x N con dos ejes, donde un eje significa el patrón de transmisión y el otro significa el patrón de recepción. El proceso FMC se explica en el siguiente vídeo.

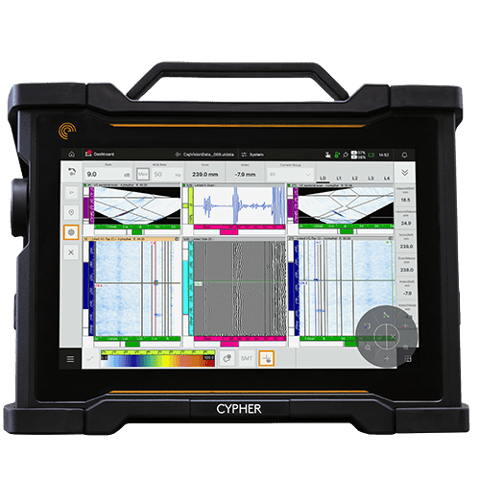

La velocidad de exploración suele figurar como un inconveniente del FMC/TFM, ya que los sistemas necesitan disparar todos los elementos individualmente para registrar todo el FMC. La arquitectura del sistema tiene un gran impacto en la productividad. La mayoría de los sistemas con una arquitectura 32:128 sólo pueden registrar la información acústica de 32 canales, lo que les obliga a disparar todos los elementos dos veces para registrar un TFM completo de 64 elementos. Esto conlleva una disminución de la velocidad de exploración que se multiplica por 2, lo que dificulta las inspecciones sobre el terreno. Por este motivo, el Cypher® ofrece una arquitectura que permite el registro de datos en 64 elementos simultáneamente, proporcionando una velocidad de exploración óptima para una configuración de array determinada. Gracias a su experiencia con el TFM, Eddyfi Technologies ha proporcionado varias mejoras de velocidad mediante actualizaciones de software para convertirlo en el TFM más rápido de un sistema portátil de ensayos por ultrasonidos phased array (PAUT).

Una forma de mejorar la velocidad de exploración es reducir el número de excitaciones. Reducir el número de elementos del array no es lo ideal, ya que reduciría la apertura total y, por tanto, la eficacia del método TFM. Eddyfi Technologies ha implementado una nueva técnica de adquisición de datos para TFM, denominada Plane Wave Imaging (PWI). Esta técnica procede del mundo de la medicina, donde se ha probado a fondo.

La adquisición consiste en disparar todos los elementos del array simultáneamente a lo largo de varios ángulos, como una exploración sectorial, mientras todos los elementos reciben individualmente. A continuación, se realiza un TFM de la misma manera que antes, lo que proporciona una productividad mejorada al tiempo que mantiene la resolución espacial óptima que conocemos con el TFM.

El siguiente vídeo explica el principio de la PWI.

Al final del proceso de adquisición de datos PWI, la matriz resultante contiene M × N A-scan elementales en comparación con N x N para FMC, donde M es el número de ángulos y N es el número de elementos. Por supuesto, la idea aquí es tener M ángulos tan pequeños como sea posible para mejorar la productividad mientras se mantiene una imagen con suficiente resolución y sensibilidad.

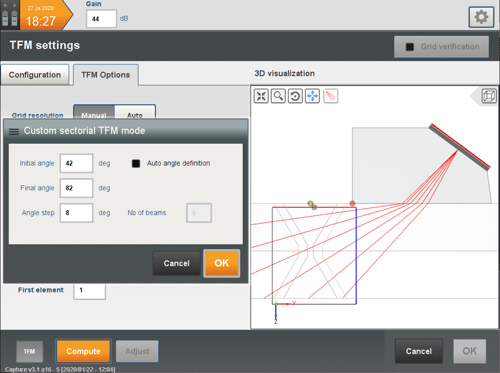

La siguiente imagen muestra cómo se configura PWI en el Cypher. En este ejemplo, observamos una soldadura en V de 25 mm (1 pulg.). Utilizamos una sonda 64L5-G3 con una cuña SW55. Fijamos seis ángulos entre 42 y 82 grados para cubrir la soldadura directamente y en la inspección del segundo tramo. El área TFM, calculada para el modo TT, también se dimensionó y posicionó para cubrir completamente la soldadura y la zona afectada por el calor (HAZ). Se obtiene un área TFM de 44 x 51 mm (1,7 x 2 in). El número de píxeles se determina utilizando el asistente de Fidelidad de Amplitud, explicado aquí, para respetar una caída de amplitud inferior a 2 dB.

Se puede ver que PWI tiene un aspecto muy similar a una exploración sectorial para PAUT. El usuario define los ángulos mínimo, máximo y el paso de ángulo. Los ángulos bajos se utilizan para inspeccionar el bisel y el volumen de la soldadura después de un rebote de la pared posterior, mientras que los ángulos altos se utilizan para inspeccionar la raíz de la soldadura. Las personas familiarizadas con la inspección PAUT pueden utilizar PWI de inmediato, y no es necesario preocuparse por dónde enfocar la energía, ya que TFM enfocará en cualquier lugar de la región de interés.

Para evaluar el rendimiento de PWI, lo comparamos con FMC/TFM para la inspección de la soldadura antes mencionada. Utilizamos el mismo tamaño de TFM con el mismo número de píxeles para ambos casos. En el caso de la PWI, el número de ángulos se limita a seis, lo que supone un descenso significativo respecto a las 64 excitaciones necesarias para la adquisición FMC/TFM y, por supuesto, utilizamos los 64 elementos completos de la matriz para ambos casos. Todos los pasos de calibración se realizaron para ambas técnicas siguiendo las normas:

- Comprobación de elementos y compensación de sensibilidad

- Calibración del retardo de la cuña

- Cálculo de TFM/PWI

- Fidelidad de amplitud

- Ganancia corregida en el tiempo (TCG)

La adquisición de puntos de datos cada 1 mm (0,04 pulg.) con un codificador conduce a una velocidad de exploración de 135 mm (5,31 pulg.) por segundo para PWI, lo que supone una mejora significativa con respecto a un FMC/TFM normal de 16 mm (0,63 pulg.) por segundo. El Gekko está equipado con un modo FMC/TFM rápido que puede mejorar aún más la velocidad hasta 55 mm (2,17 pulgadas) por segundo en esta configuración. Podemos ver la gran mejora en productividad que proporciona PWI:

- FMC/TFM normal: 16 mm/s

- FMC/TFM rápido: 55 mm/s

- PWI/TFM: 135 mm/s

En este punto, cabe señalar que un sistema 32:128 que no registre datos en los 64 elementos completos simultáneamente vería una velocidad de 8 mm (0,21 pulgadas) por segundo para la misma configuración.

El siguiente vídeo muestra la adquisición utilizando PWI.

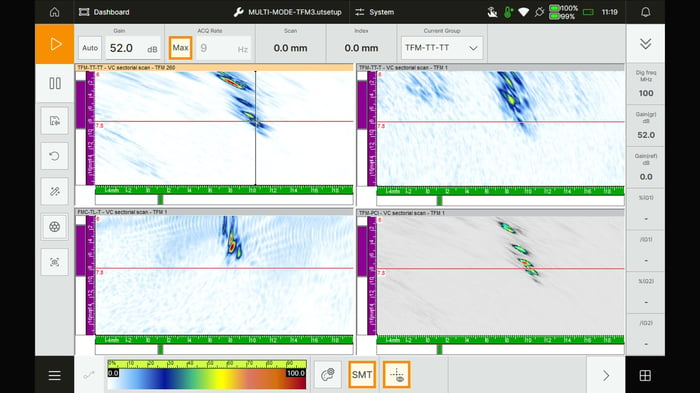

Comparamos la calidad de las imágenes obtenidas con ambas técnicas de TFM. La imagen superior muestra los resultados obtenidos con el FMC/TFM y la inferior con el PWI/TFM. Podemos ver que los resultados son idénticos: se detectan los tres defectos (grieta en la raíz, grieta en la punta y grieta a lo largo de la cara de fusión). Los fotogramas que faltan en el C-scan de los datos FMC/TFM se deben a la dificultad de mover la sonda a una velocidad constante de 16 mm (0,63 pulgadas) por segundo.

La PWI ofrece la misma resolución espacial que la TFM con una gran mejora de la productividad.

Otra ventaja de la PWI es el aumento potencial de la sensibilidad. Al realizar FMC/TFM, disparamos cada elemento individualmente. Mientras que el proceso de reconstrucción utiliza los 64 elementos completos, la excitación de un solo elemento puede no ser suficiente al inspeccionar estructuras gruesas y/o materiales ruidosos. En el caso de la PWI, disparamos todos los elementos al mismo tiempo enviando más energía a la pieza. El nivel de energía global, y por tanto la sensibilidad, depende del número de ángulos utilizados durante el proceso PWI/TFM.

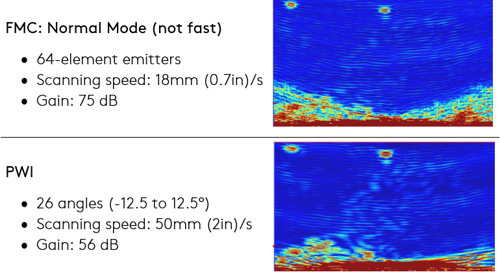

Aquí comparamos FMC//TFM con PWI/TFM para una inspección HTHA. Utilizamos una muestra que contiene microfisuras a lo largo de la superficie del diámetro interior (ID); en las siguientes figuras se muestra una micrografía de dicha superficie. La micrografía se tomó a lo largo de la pared posterior de la muestra. Las configuraciones utilizadas para la comparación se resumen en la siguiente tabla junto con las imágenes TFM obtenidas para el FMC (arriba) y el PWI (abajo), respectivamente. Se utilizó una sonda 64L10-G2 (paso 0,3 mm/0,01 pulgadas) con un TFM que contiene 92 kpixels.

Una vez más, podemos ver que las imágenes TFM obtenidas a partir de la adquisición de datos FMC y PWI son similares, excepto por la ganancia utilizada para PWI que es de unos 20 dB menos, proporcionando una mejor relación señal-ruido (SNR). La fuerte señal a lo largo de la pared posterior (esquina inferior izquierda en la imagen PWI) se debe al HTHA visible en la micrografía. Para esa posición concreta, la FMC/TFM da lugar a algunos patrones de difracción que cubren las indicaciones dificultando la visión del HTHA. También podemos empezar a ver microfisuras que se propagan dentro del espesor del material en la imagen PWI. La mejora de la sensibilidad permite detectar indicaciones más pequeñas. La productividad también mejora en esa configuración, ya que utilizamos unas 2-3 veces menos excitaciones.

La PWI proporciona la misma resolución espacial que la FMC/TFM con una mejora de la productividad y la sensibilidad. El operador puede ajustar el número de ángulos para elegir el mejor compromiso entre velocidad de exploración y SNR para una mayor flexibilidad en sus inspecciones.

Existe otra ventaja de utilizar PWI: la posibilidad de guardar los A-scan elementales que constituyen la matriz utilizada para la reconstrucción TFM. Algunos sistemas proponen grabar los datos del FMC y calcular el TFM con posprocesamiento. El registro de los A-scan elementales ofrece la ventaja de poder recalcular el TFM con cualquier modo, redimensionando y moviendo la región de interés del TFM. Sin embargo, este proceso adolece de varios problemas:

- El registro de los datos elementales completos ralentiza considerablemente la inspección, ya que decenas de MB tienen que transitar hasta el disco duro del sistema a través de varios puertos.

- Los sistemas que no pueden mostrar el TFM en tiempo real no pueden proporcionar una indicación sobre la calidad de los datos registrados. Es posible que los inspectores tengan que volver a registrar los datos tras calcular el TFM en un PC externo.

- Otra desventaja es la cantidad de datos grabados. Por ejemplo, la inspección de la soldadura en V mencionada anteriormente en una tubería de 508 mm (20 pulgadas) con puntos de datos cada 1 mm (0,04 pulgadas) daría lugar a archivos de datos cercanos a los 50 GB, lo que no es realista sobre el terreno.

Al reducir el número de excitaciones, PWI reduce drásticamente la cantidad de datos si se desea registrar las señales elementales M x N. Para la tubería de 508 mm (20 pulgadas) y los seis ángulos mencionados anteriormente, la cantidad de datos disminuiría en un factor de 10. Aunque sigue siendo grande, se hace más manejable. Los datos pueden ser post-procesados con CIVA Analysis; también proporcionamos una biblioteca libre para los clientes que utilizan su propio software.

¿Listo para subir el listón en sus inspecciones de TFM y mantenerse más allá de la actualidad? Póngase en contacto con nosotros y descubra hoy mismo las soluciones de Eddyfi Technologies para realizar evaluaciones mejores y más rápidas.