Les gens pensent souvent que les biens construits en acier inoxydable austénitique sont protégés de la corrosion dans toutes les situations. Bien que la fine couche d'oxyde de chrome qui recouvre l'acier inoxydable protège les composants dans les environnements humides ou mouillés, un environnement à forte teneur en chlorure expose le bien à un risque de corrosion et à d'autres dommages. Où peut-on trouver un tel environnement ? Prenons l'exemple des installations offshore ou proches du rivage, où l'air ambiant présente une concentration plus élevée de chlorure provenant de l'eau de mer. Ou encore, pensons aux usines chimiques et pétrochimiques, ou même aux conduites d'eau et autres structures que l'on trouve dans l'industrie alimentaire et des boissons. Même les accessoires de piscine sont sensibles à la corrosion sous contrainte par le chlorure (CSCC) !

Des matériaux alternatifs tels que l'acier inoxydable ferritique-austénitique ou duplex, ou des revêtements protecteurs ajoutés (Thermal Spray Aluminum ou TSA) sont désormais utilisés lorsque la teneur en chlorure est considérée comme une menace potentielle, mais de nombreux actifs ont été construits sans ces matériaux et doivent être régulièrement inspectés afin de vérifier leur intégrité et de les réparer ou de les remplacer si nécessaire. Plus important encore, toute tuyauterie ou cuve construite et mise en service avant les années 1970 présente un risque plus élevé, car la pureté de l'alliage était moins contrôlée à cette époque.

Voyons comment la CCSN se développe et quelles sont les possibilités de la détecter avant qu'il ne soit trop tard...

Comme nous l'avons mentionné, l'acier inoxydable résiste à la corrosion dans les environnements humides ou mouillés grâce à la fine couche d'oxyde de chrome qui recouvre le matériau. En revanche, cette protection par oxyde reste sensible aux attaques des chlorures. Pensez à un composant en contact direct avec un liquide contenant une forte concentration de chlorure, bien que l'air ambiant puisse également être à l'origine de la corrosion par le chlorure. Les ions chlorure s'évaporent de l'eau de mer et peuvent se déposer sur l'acier inoxydable. Au début, la quantité est suffisamment faible pour ne pas causer de dommages, mais avec le temps, les ions de chlorure s'accumulent à la surface et, à un moment donné, des piqûres ou des crevasses commencent à se former.

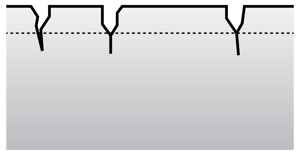

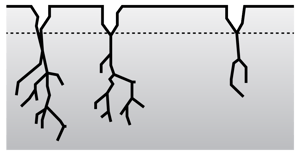

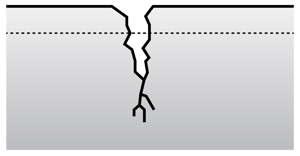

Les piqûres ou les crevasses peuvent continuer à évoluer comme la corrosion, mais dans les environnements où la température augmente (≥ 60° C ou 140° F) et où il existe des contraintes résiduelles ou d'autres contraintes mécaniques dans le matériau, des fissures peuvent commencer à se former et évolueront plus rapidement que la corrosion.

De gauche à droite: Les fissures de CSC ou de fatigue se nucléent au niveau des piqûres, les fissures de CSC sont très ramifiées, les fissures de fatigue par corrosion sont peu ramifiées.

L'utilisation d'une technique CND pour détecter les piqûres permet de prendre des mesures supplémentaires pour éviter que les piqûres ne traversent la paroi et ne provoquent une fuite ou ne se transforment en fissures de fatigue par corrosion, ce qui pourrait entraîner la rupture de la conduite ou de la cuve. On peut facilement imaginer que la défaillance d'une cuve ou d'une conduite peut mettre en danger la sécurité des travailleurs ou entraîner le rejet de produits chimiques dangereux dans l'environnement. Un tel événement aurait un impact sur l'intégrité de l'usine et entraînerait une perte de performance et des coûts de réparation. En outre, ces événements désastreux pourraient avoir un impact considérable sur l'environnement et la santé de la population.

Différentes méthodes CND peuvent être utilisées pour détecter les piqûres ou les fissures. L'inspection visuelle, le ressuage, le contrôle par ultrasons et le réseau de courants de Foucault sont abordés ici.

L'une des techniques couramment utilisées est l'inspection visuelle (VI). Cette technique, bien qu'elle présente certains avantages (bon marché, facile à déployer, ne nécessitant pas de formation approfondie), n'est pas la meilleure approche si elle est utilisée seule. Les inconvénients de cette technique sont essentiellement les mêmes que ceux du ressuage.

Leressuage présente des avantages très intéressants : il est bon marché, sensible aux petites piqûres et ne nécessite pas beaucoup de formation. D'un autre côté, la surface inspectée doit être accessible visuellement et doit être soigneusement nettoyée pour que les produits chimiques donnent les résultats escomptés. Le facteur humain est très important et n'est pas quelque chose que nous pouvons bien contrôler. L'éclairage, l'accès visuel et la santé oculaire de l'opérateur ne sont que quelques-uns des facteurs que nous ne pouvons pas contrôler mais qui ont un impact majeur sur le résultat d'une inspection. De plus, en fonction des conditions d'inspection, la technique elle-même peut être moins performante (par exemple s'il y a de la condensation sur le tuyau ou si le nettoyage n'a pas été effectué correctement). Enfin, l'impact de l'utilisation de produits chimiques sur l'environnement et sur la santé de l'inspecteur ne doit pas être ignoré.

Quant au contrôle par ultrasons (UT), cette technique serait adoptée principalement lorsque les fissures/piqûres ont évolué vers des indications plus importantes (ø ≥ 2 mm pour les piqûres, ou fissures plus profondes que 2-3 mm) et idéalement si elles se trouvent sur le côté opposé. En outre, les composants en acier inoxydable austénitique fabriqués et soudés se caractérisent par une structure de grain plus importante que celle de l'acier inoxydable ferritique, ce qui entraîne une forte atténuation du son et, dans une certaine mesure, des signaux erronés. Ce facteur n'est pas totalement à exclure, mais des procédures détaillées et adaptées et des opérateurs hautement qualifiés seraient nécessaires pour mener des inspections réussies. Enfin, la géométrie et la présence de soudures peuvent également compliquer l'inspection UT : il faut tenir compte des sondes multiples, des balayages complémentaires et de certaines limitations liées à l'orientation des fissures dans certaines zones, etc. D'autre part, l'un des avantages de l'UT est sa capacité à effectuer un dimensionnement en profondeur, ce qui en fait un excellent complément à la technique suivante, le contrôle par courants de Foucault (ECA).

Lecontrôle par courants de Foucault est une technique d'inspection de surface, ce qui signifie que sa profondeur de pénétration est limitée. Dans les applications où les défauts sont souterrains ou situés à l'extrémité du composant, l'ECA peut être plus limité. Mais lorsqu'il s'agit d'une CSCC, qui commence par de minuscules piqûres ouvertes en surface, l'ECA est une excellente solution. En fait, tout ce qui est actuellement inspecté par ressuage peut l'être aussi par l'ECA, mais avec l'avantage d'être plus rapide (préparation de surface réduite, pas de temps d'arrêt, vitesse de balayage élevée, large couverture, etc.), numérique (capacités d'enregistrement et d'archivage des données, balayages codés, outils de traitement logiciel, etc. L'ECA peut détecter et différencier à la fois les piqûres et les fissures.

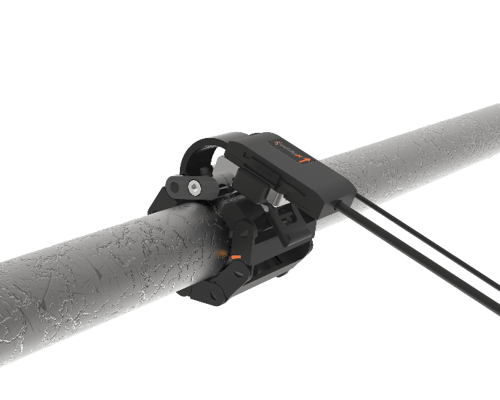

Des essais et des études récents sur divers échantillons usinés et naturels ont démontré que l'ECA est très performant pour détecter la CSCC à un stade précoce. Pour faciliter l'inspection et obtenir une réponse uniforme, le scanner manuel de tuyaux (AMPS) et les sondes I-Flex sont les outils de choix pour effectuer ces inspections. La directionnalité de la sonde I-Flex utilisée en mode émission-réception permet également d'obtenir facilement des informations sur le type de défaut (volumétrique ou de type fissure) et sur son orientation, dans le cas d'indications linéaires.

Les images suivantes illustrent l'outillage utilisé et les résultats provenant d'un tube de 60 mm ou 2,4 pouces souffrant de CSCC.

L'I-Flex et l'AMPS peuvent s'adapter à des tuyaux et tubes de 38,1 à 150 mm de diamètre. Les gros tubes (6 pouces/150 mm et plus) peuvent être inspectés à l'aide de l'outil Spyne™ array probe.

Le système ci-dessus est montré installé sur l'une des pièces d'essai -SS304- avec la CSCC naturelle. Compte tenu de la taille de la fosse, la petite sonde I-Flex avec des bobines de 2 mm a été sélectionnée. Au total, six passages ont été nécessaires pour couvrir toute la circonférence de l'échantillon(Remarque: des sondes personnalisées peuvent être conçues pour des géométries différentes ou pour augmenter la couverture).

Petite zone de l'échantillon ci-dessus avec cinq indications

Des tests en aveugle ont également été effectués par deux parties différentes utilisant des systèmes Eddyfi sur un ensemble de cinq échantillons réels fabriqués. Les deux parties ont obtenu le score le plus élevé de l'essai en utilisant les sondes I-Flex et les AMPS en combinaison avec le logiciel avancé Magnifi®. Au cours de cet essai, un échantillon fabriqué a également été mis à l'épreuve et a confirmé la capacité de détection sur des piqûres de 0,5 mm de diamètre et de 1 mm de profondeur. La finition de la surface, l'épaisseur du revêtement et la géométrie/l'ajustement de la sonde peuvent affecter la taille minimale des défauts détectables, mais les résultats obtenus sont néanmoins très impressionnants.

L'ECA étant une technique de détection volumétrique, la détermination de la profondeur est limitée, mais des estimations qualitatives sont possibles. Une fois que la grande zone a été scannée avec l'ECA, il est possible de la compléter avec l'UT dans les zones d'intérêt, ce qui permet d'obtenir des résultats rapides et précis. Les avantages du déploiement de l'ECA pour la détection de la CSCC sont considérables et pourraient permettre d'économiser du temps, de l'argent et même des vies.

Si vous souhaitez en savoir plus sur les réseaux de courants de Foucault pour la détection précoce des fissures de corrosion sous contrainte dues au chlorure dans les composants en acier inoxydable, nous vous invitons à contacter l' un de nos experts en CND dès aujourd'hui et à rester dans l'air du temps.