Les tuyaux en polyéthylène haute densité (PEHD) sont souvent préférés à l'acier au carbone en raison de leur résistance au vieillissement et à la corrosion, à un coût moindre. Les procédés de soudage par fusion bout à bout (BF) et par électrofusion (EF) sont les procédés d'assemblage les plus courants pour les conduites en PEHD. Les défauts des soudures BF comprennent des défauts planaires dus à de mauvais procédés de soudage, des soudures par fusion à froid causées par des procédures de soudage incorrectes, l'inclusion de particules et l'inadéquation de la soudure. En comparaison, les problèmes courants des soudures EF au cours de la fabrication comprennent les vides, le manque de fusion et un cycle de chauffage incorrect entraînant une faiblesse du joint.

Le PEHD présente plusieurs difficultés pour l'inspection par ultrasons afin de détecter l'un de ces défauts courants. Il présente une forte atténuation qui empêche l'utilisation d'ondes de cisaillement, même les ondes longitudinales sont fortement atténuées (0,3-0,5 dB/mm à 2,25 MHz) ; par conséquent, l'acquisition est souvent limitée à la plus courte plage d'inspection possible. La vitesse longitudinale du son dans le PEHD est d'environ 2150 m/s à 2500 m/s, comme celle des coins Rexolite standard, ce qui rend difficile la génération de faisceaux à angle élevé.

Amélioration de la productivité

Plusieurs méthodes ultrasoniques ont été étudiées pour évaluer leur sensibilité à la détection des défauts : Diffraction par temps de vol (TOFD), contrôle ultrasonique par réseau phasé (PAUT) et méthode de focalisation totale (TFM). Dans l'article 4 de la section V de l'ASME, l'examen par ultrasons des joints de fusion des tuyaux en PEHD est décrit dans l'annexe X obligatoire pour toutes les techniques ultrasonores. Le code demande que pour tous les paramètres classiques liés aux contrôles d'étalonnage, aux réglages de sensibilité, à la méthode de dimensionnement et au plan de balayage, l'examen couvre la face de fusion à ± 8 millimètres (0,3 pouce) de chaque côté.

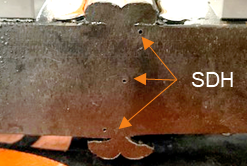

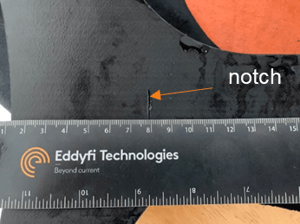

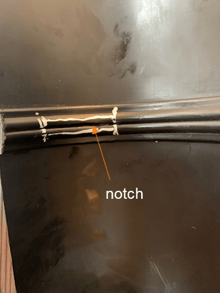

Pour illustrer les capacités de chaque méthode, nous avons utilisé deux échantillons : des soudures bout à bout de 17 et 35 millimètres (0,7 et 1,4 pouces) présentant plusieurs défauts. L'échantillon de 17 mm contient une fissure entre les deux cordons le long de la racine et un trou à fond plat de 3 mm. L'échantillon de 35 mm (1,4 pouce) contient trois trous percés latéralement (SDH) de 1 mm d'un côté, et un ensemble de neuf SDH proches les uns des autres avec une encoche de 4 mm le long de la paroi arrière de l'autre côté. Certains de ces défauts sont illustrés dans les images suivantes.

Diffraction par temps de vol (TOFD)

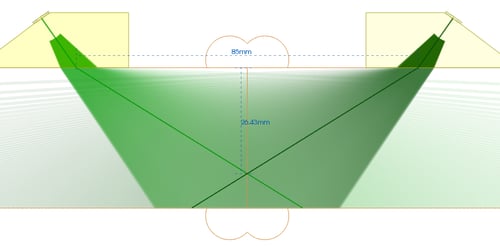

Il a été démontré que la technique TOFD permet de détecter des défauts dans le PEHD. Pour inspecter complètement le volume de la soudure bout à bout de 35 mm, nous avons utilisé une combinaison de deux configurations TOFD. La première utilise une paire de sondes de 2 MHz d'un diamètre de 5 mm ; les coins sont faits d'un matériau à faible vitesse proche de celui de l'eau. Cela permet de générer des ondes réfractées à 60°. L'espace central de la sonde (PCS) est de 85 mm afin de créer un point d'intersection aux deux tiers de l'épaisseur ; il est vérifié en utilisant le temps d'arrivée de l'onde latérale et/ou de l'écho de paroi arrière. La deuxième paire utilise des coins Rexolite L70 traditionnels. Les faisceaux se croisent relativement profondément avec un angle très faible.

La fréquence de l'onde latérale et des échos de paroi arrière a été mesurée à l'aide d'une transformée de Fourier rapide (FFT), estimée entre 1 et 0,7 MHz avec une largeur de bande de 85 % et 100 % à -6 dB, respectivement. Aucune paroi arrière convertie en mode n'est détectée, ce qui confirme que les ondes de cisaillement ne peuvent pas se propager dans ces échantillons. Le contenu à basse fréquence conduit également à une plus grande divergence du faisceau dans les plans actif et passif. Les plans de balayage sont présentés dans les figures suivantes.

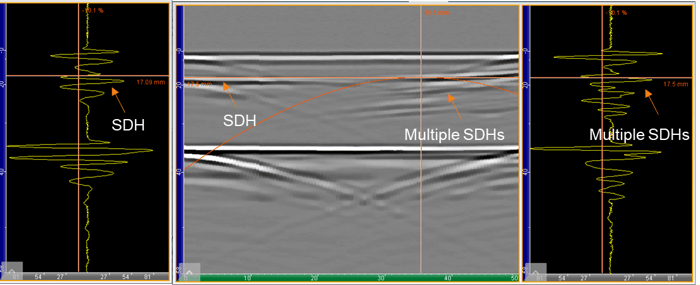

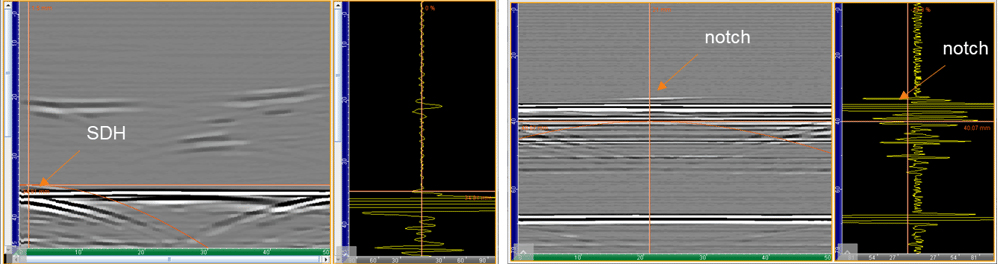

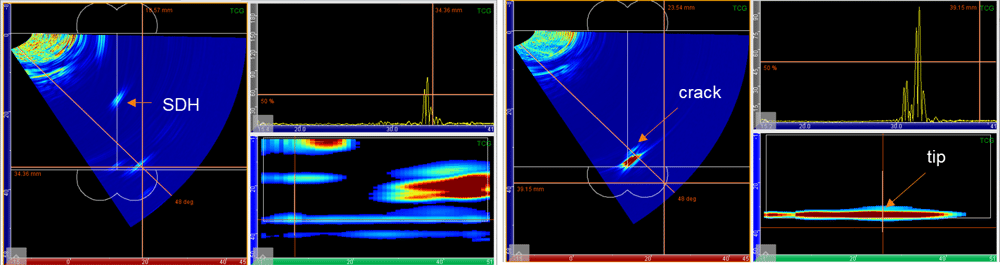

Les figures suivantes montrent les résultats obtenus avec les deux configurations sans préamplification ni filtrage. Le bruit mesuré pour chaque configuration est inférieur à 10 %, conformément à l'article 4 de la section V de l'ASME. Le rapport signal/bruit (SNR) est supérieur à 20 dB pour tous les défauts. Dans la première figure obtenue avec les coins L60 à faible vitesse, on peut voir à gauche du balayage mécanique que seul le SDH du milieu est détecté ; les SDH du haut et du bas sont dans des zones mortes. Sur le côté droit, des échos multiples sont détectés pour le groupe de neuf SDH, bien qu'il ne soit pas possible de les distinguer individuellement. La longueur d'onde est supérieure à la distance entre les SDH.

Le SDH inférieur à gauche et l'encoche sont détectés et dimensionnés à l'aide de la configuration L70 Rexolite.

Essai ultrasonique à réseau phasé (PAUT)

Tous les résultats des essais PAUT ont été obtenus avec une sonde 64L2.25-G3, c'est-à-dire une sonde à 64 éléments de 2,25 MHz avec un pas de 0,6 mm (0,02 pouce) et une élévation de 10 mm (0,4 pouce). Nous avons évalué la sensibilité de la détection en utilisant différentes cales : une cale souple composée d'une membrane en caoutchouc remplie d'eau, une cale Rexolite typique à 55° de cisaillement, et nous avons également testé la sonde en contact direct avec les tuyaux en PEHD. Pour chaque configuration, un gain corrigé en fonction du temps (TCG) est appliqué pour compenser la sensibilité à différentes profondeurs.

Cale d'eau

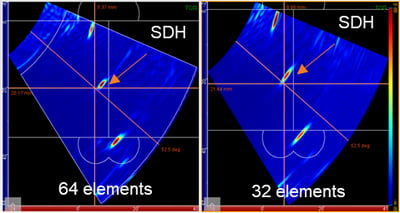

Les figures suivantes montrent les résultats obtenus avec la cale d'eau. La cale d'eau s'adapte bien aux différents diamètres des tuyaux. L'étalonnage du retard de la cale est effectué pour extraire l'angle et la hauteur de la cale. La loi de retard est une projection qui se concentre sur la face de fusion en utilisant l'ouverture complète de 64 éléments. Tous les SDH de 1 mm (0,4 pouce) sont détectés avec un fort SNR de 25 dB. La fréquence du SDH inférieur est mesurée à 1,5 MHz avec une largeur de bande de 40 %. Comme pour les résultats TOFD, PAUT n'est pas en mesure de distinguer les neuf SDH proches les uns des autres en raison d'une longueur d'onde de 1,6 mm (0,06 pouce). L'écho de coin est vu après, au-delà des 8 mm (0,3 in) de l'examen du volume requis.

Rexolite Wedge

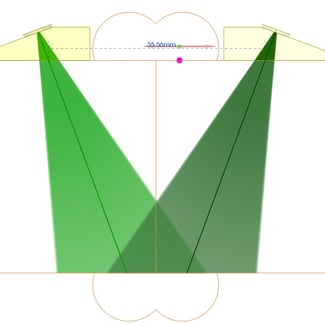

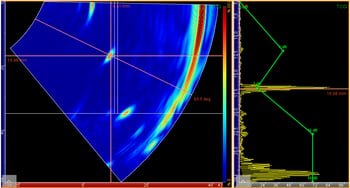

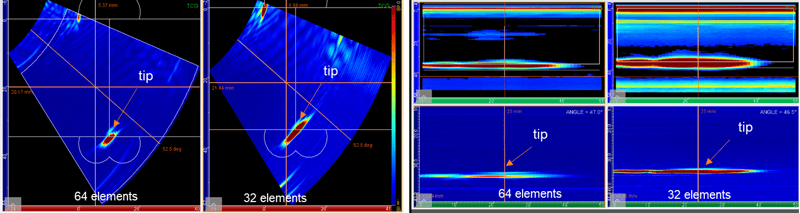

Nous avons ensuite utilisé un coin Rexolite SW55 en comparant les ouvertures de 32 à 64 éléments. En raison de la vitesse identique entre le Rexolite et le PEHD, l'angle de réfraction est de 36° pour les ondes L. Comme pour le coin d'eau, nous concentrons l'énergie le long de la face de fusion. Un fichier CAO 2D du tuyau PEHD est importé pour voir les cordons de soudure au niveau du bouchon et de la racine.

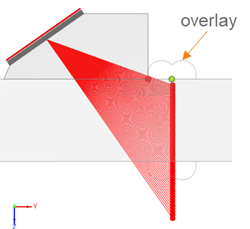

Le traçage des rayons montre que les angles élevés frappent l'avant du coin. Il est donc difficile d'inspecter la partie supérieure de la face de fusion, y compris les 8 mm situés sur le côté opposé ; une inspection de l'autre côté serait nécessaire pour obtenir une couverture complète. Les balayages sectoriels pour les ouvertures de 32 et 64 éléments montrent une détection claire des trois SDH.

L'inspection de l'encoche avec les deux configurations montre que l'ouverture à 64 éléments offre une meilleure résolution spatiale et un meilleur RSB (24 dB contre 16 dB). Il y a également une meilleure distinction entre l'écho de coin et la diffraction de pointe en raison de la plus petite tache du faisceau. L'ouverture de 64 éléments serait très utile pour les tuyaux plus épais.

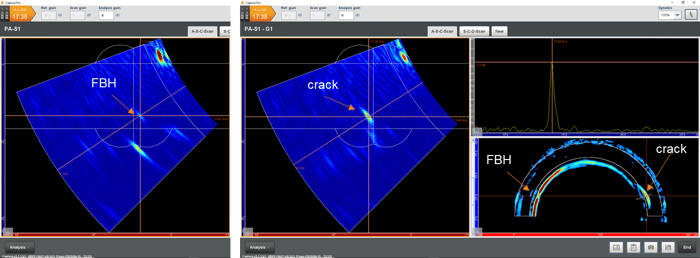

La même configuration a été appliquée à l'échantillon de 17 mm (0,7 pouce). Les images suivantes montrent les résultats obtenus pour le FBH et la fissure détectée avec un SNR de 16 et 24 dB, respectivement. La combinaison de l'outil d'importation CAO et d'exportation 3D disponible avec le logiciel Capture™ montre les deux défauts dans la représentation 3D de la géométrie.

Pas de coin

Enfin, nous avons utilisé la sonde directement sur le tuyau. La face avant du transducteur est adaptée à la Rexolite et donc adaptée également au PEHD. Nous pouvons voir un fort écho de surface, mais il est en dehors de la couverture d'examen de 8 mm (0,3 in) requise par les codes. Cette configuration permet de détecter tous les défauts sans écho de coin. Bien qu'elle soit en incidence normale, la configuration sans coin permet de détecter le SDH supérieur. L'atténuation élevée conduit à un contenu de fréquence plus faible ; le pas de la sonde devient très petit par rapport à la longueur d'onde. La configuration ne génère donc pas de lobes de réseau.

Méthode de focalisation totale (TFM)

Nous avons ensuite évalué la méthode TFM pour inspecter les échantillons de PEHD. Lors de l'exécution de la FMC/TFM, nous tirons sur chaque élément individuellement. Bien que le processus de reconstruction utilise les 64 éléments, l'excitation d'un seul élément peut ne pas être suffisante pour inspecter des matériaux épais et atténués. Eddyfi Technologies a développé un nouveau procédé TFM appelé Plane Wave Imaging (PWI). Au lieu de tirer l'élément un par un, le système effectue un balayage sectoriel avec quelques angles pour l'émission et la TFM pour la reconstruction. La mise à feu simultanée de tous les éléments envoie plus d'énergie dans la pièce, ce qui permet d'obtenir une meilleure sensibilité.

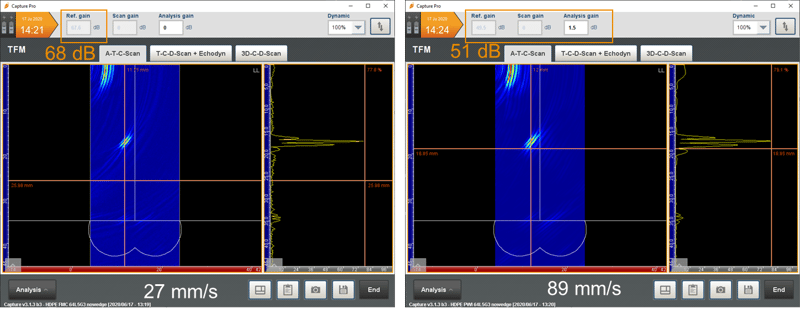

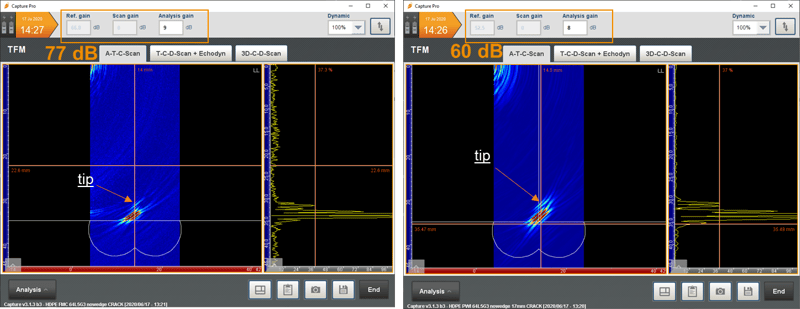

Nous avons utilisé la PWI avec un balayage sectoriel de 35 à 85° et un pas de 3° pour inspecter l'échantillon HDPE de 35 mm (1,4 pouces). Les résultats sont présentés avec le gain utilisé et la vitesse de balayage atteinte.

Le gain requis pour la PWI est inférieur de 17 dB par rapport à la FMC/TFM. On peut voir que le bruit électrique commence à apparaître lorsqu'on regarde l'encoche. Le SNR mesuré pour la diffraction de la pointe est de 13 dB alors qu'il est de 28 dB avec le PWI. Ceci est particulièrement important lorsqu'il s'agit de composants PEHD épais. Le niveau d'énergie global, et donc la sensibilité, dépendent du nombre d'angles utilisés pendant le processus PWI/TFM. Il est donc possible d'améliorer encore la sensibilité en utilisant davantage d'angles pour l'émission. On constate que la vitesse de balayage a également été multipliée par plus de trois.

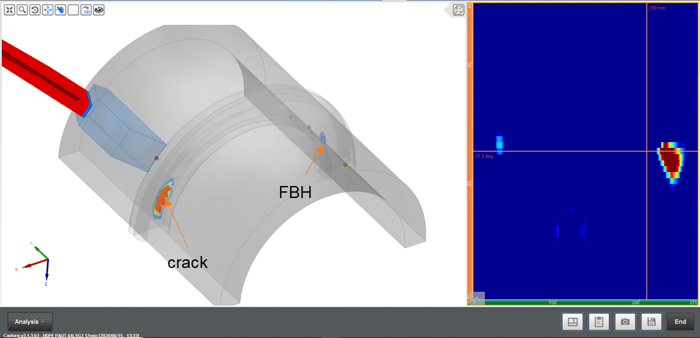

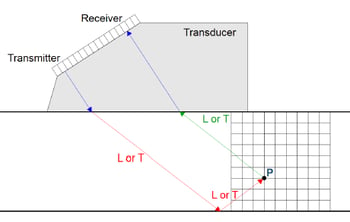

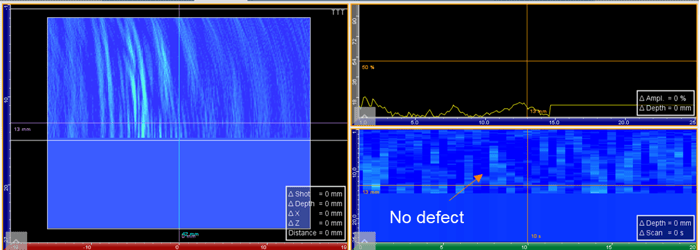

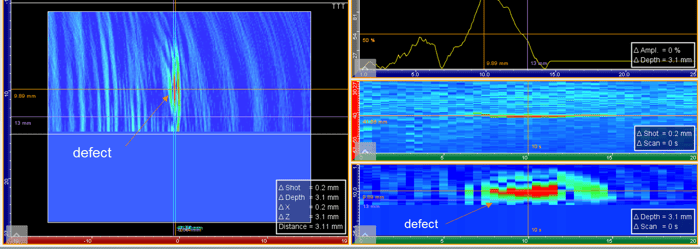

La plupart des défauts des soudures bout à bout en PEHD sont verticaux le long de la face de fusion. L'un des avantages du TFM est la possibilité de détecter les défauts à travers une multiplicité de chemins ou de modes. Les modes impairs, c'est-à-dire les modes qui ont un nombre impair de chemins, permettent de détecter les indications verticales. L'un de ces modes, le LLL, est réalisé lorsque les ultrasons se propagent à l'intérieur de la pièce avec une onde longitudinale directe, se réfléchissant sur la paroi arrière, atteignant chaque pixel de la zone TFM et retournant à la sonde tout en conservant le type d'onde longitudinale. Comme les ondes de cisaillement ne se propagent pas, il n'y a pas de conversion de mode potentielle après la réflexion sur la paroi arrière. Les figures suivantes expliquent un mode impair indirect.

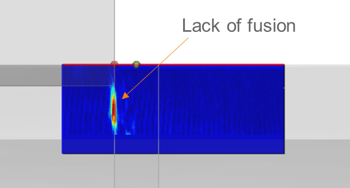

Les résultats suivants ont été obtenus dans une zone sans défaut (en haut) et avec une absence de fusion (en bas). Dans les résultats sans défaut, on observe une faible verticale qui correspond à la diffraction due au cordon de soudure le long de la racine. Dans une zone présentant un défaut, un écho vertical est clairement visible dans l'image TFM et dans les images D- et C-scan. Le mode LLL peut être complémentaire du mode direct.

Alors que le PEHD présente plusieurs défis pour l'inspection par ultrasons, l'instrument Cypher® couplé fournit tous les outils nécessaires pour des inspections faciles et sensibles, en commençant par les canaux TOFD améliorés et l'ouverture de 64 éléments pour PAUT et PWI pour TFM.

Mettez nos solutions d'inspection avancées à l'épreuve ! Contactez nos experts en CND pour discuter de vos évaluations de pipelines difficiles et rester à la pointe de la technologie.