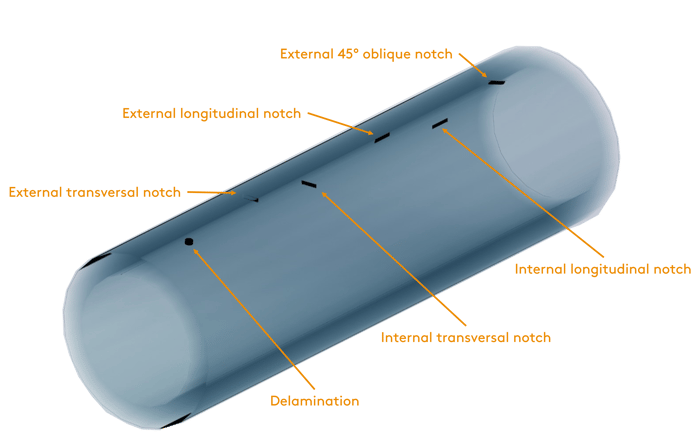

La mayoría de las normas para los ensayos por ultrasonidos (UT) de tubos sin soldadura exigen la inspección de los siguientes tipos de defectos:

- Grietas longitudinales emergentes (paralelas al eje del tubo), desde la superficie interna y externa

- Grietas transversales emergentes (en la circunferencia del tubo), desde la superficie interna y externa

- Defectos de laminación (paralelos a la superficie) y variaciones del grosor de la pared del tubo.

Además de estas normas típicas, los ensayos de defectos oblicuos para una o varias orientaciones de defectos son recomendados o exigidos por las normas internacionales de vanguardia para productos tubulares de países petroleros, más comúnmente denominados OCTG, y ensayos de tuberías de conducción.

La alta sensibilidad, repetibilidad y productividad del sistema de pruebas UT son características clave para los clientes que producen OCTG y tuberías de conducción. En función de los requisitos de inspección, pueden utilizarse máquinas de ensayos UT lineales con sistemas de transporte rotativo, especialmente la tecnología phased array, que ha demostrado su capacidad para hacer frente a los requisitos de alto rendimiento antes mencionados.

Durante muchos años, la electrónica phased array de Eddyfi Technologies se ha utilizado en industrias que requieren una rápida inspección UT de tuberías. Gracias a su potente software, sus múltiples funciones de haces paralelos y sus capacidades mejoradas de relación señal/ruido (SNR), los operadores se benefician de una alta repetibilidad y sensibilidad de ensayo para obtener resultados de inspección fiables. La capacidad de la avanzada electrónica phased array Panther para aplicar y computar ocho haces en paralelo (haces múltiples o modo paralelo completo) permite mejorar drásticamente la velocidad de inspección.

En función de las necesidades de velocidad de inspección, geometría de tuberías y defectos, puede conectarse una sonda a un Panther por cada tipo de defecto. Cuando el número de elementos lo permite, pueden conectarse varias sondas a un Panther utilizando un divisor.

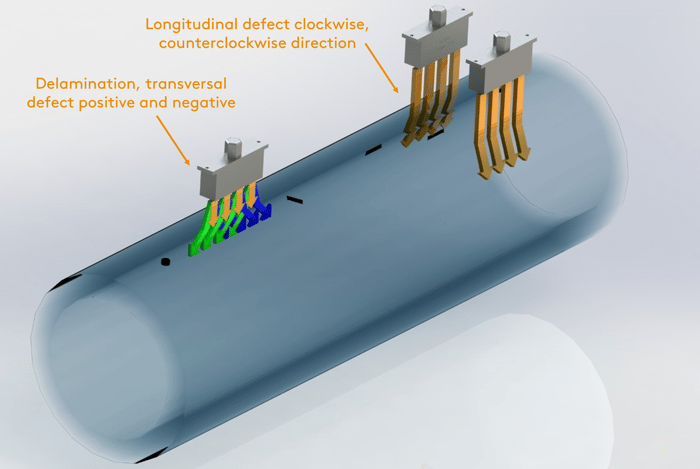

Para las normas relativas a los tipos de defectos clásicos para la inspección por ultrasonidos, normalmente se puede utilizar la siguiente configuración básica:

- Una sonda para:

- inspección de defectos transversales hacia delante

- inspección de defectos transversales en dirección hacia atrás

- espesor de pared y laminación.

- Una sonda para inspección de defectos longitudinales en el sentido de las agujas del reloj.

- Una sonda para la inspección de defectos longitudinales en el sentido contrario a las agujas del reloj.

En este caso, la velocidad final de ensayo viene determinada por el ciclado de la primera sonda que debe gestionar tres tareas de ensayo con un elevado número de disparos.

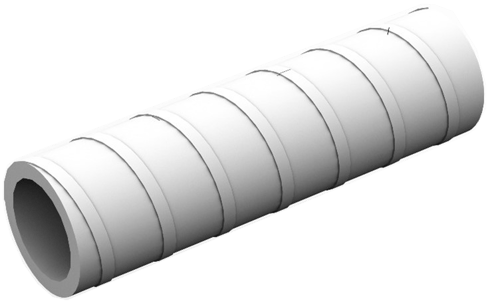

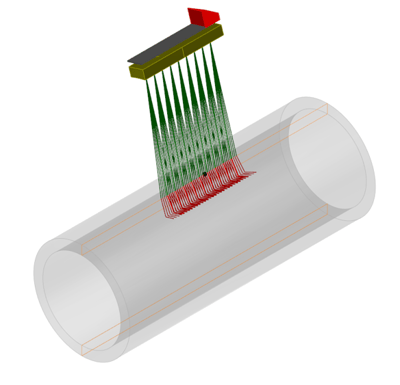

Cada sonda inspecciona una anchura que depende del número de elementos de la sonda, del paso y del tamaño de la abertura. Mientras el tubo gira, las sondas se mueven axialmente para generar una trayectoria de exploración helicoidal a lo largo de toda la longitud del tubo.

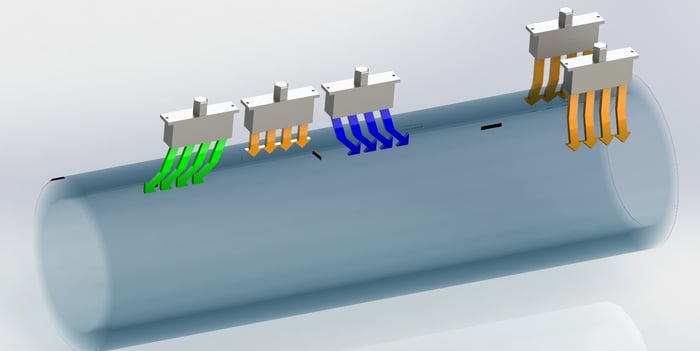

Para las normas que abordan los tipos de defectos clásicos para la inspección UT, se utiliza la siguiente configuración básica para permitir altas velocidades de prueba:

- Una sonda para la medición del espesor de pared y la inspección de laminación

- Una sonda para la inspección de defectos transversales en dirección de avance

- Una sonda para la inspección de defectos transversales en dirección hacia atrás

- Una sonda para inspección de defectos longitudinales en el sentido de las agujas del reloj

- Una sonda para inspección de defectos longitudinales en el sentido contrario a las agujas del reloj.

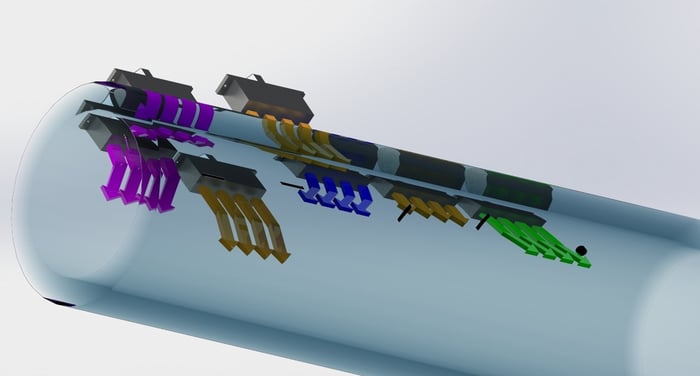

Como se muestra en la imagen inferior, se utiliza una sonda para cada tarea de inspección para permitir ciclos más rápidos. La velocidad de ensayo puede mejorarse aún más gracias a la capacidad del Panther para computar ocho haces en modo paralelo o totalmente paralelo.

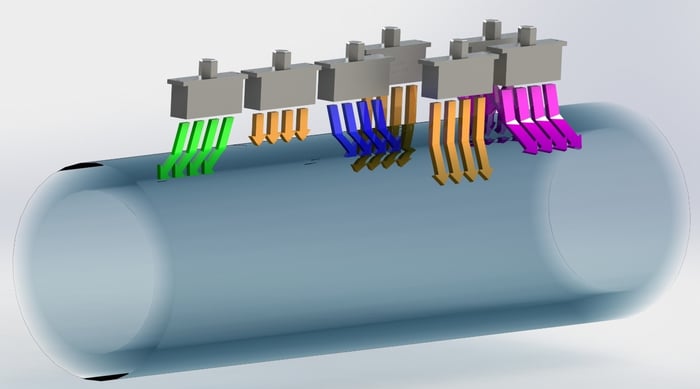

Para cumplir los requisitos estándar de inspección de OCTG y tuberías de conducción, deben utilizarse sondas adicionales para las pruebas de defectos oblicuos, en las que el número se limita a unos pocos ángulos.

Una configuración típica es la siguiente:

- Una sonda para la medición del espesor de pared y la inspección de laminación

- Una sonda para inspección de defectos transversales en dirección de avance

- Una sonda para inspección de defectos transversales en dirección hacia atrás

- Una sonda para inspección de defectos longitudinales en el sentido de las agujas del reloj

- Una sonda para inspección de defectos longitudinales en sentido contrario a las agujas del reloj

- Una sonda para inspección de defectos oblicuos en el sentido de las agujas del reloj para un determinado intervalo de ángulos de defectos oblicuos.

- Una sonda para la inspección de defectos oblicuos en sentido antihorario para el mismo intervalo de ángulos de defectos oblicuos que la línea 6.

La inspección de los ángulos de los defectos oblicuos se realiza mediante una combinación de ángulos de sonda mecánicos y dirección electrónica. Cada sonda es capaz de cubrir un cierto rango de ángulos de defectos oblicuos específicos limitados por el ángulo mecánico, el tamaño del tubo y el grosor de la pared. El número total de sondas depende finalmente de los requisitos del cliente, es decir, del número de ángulos de defectos oblicuos. El tiempo de ciclo y la velocidad de ensayo vienen determinados por el número de defectos oblicuos cubiertos por una sonda. Se prevé que en el futuro aumente la demanda de ensayos de defectos oblicuos.

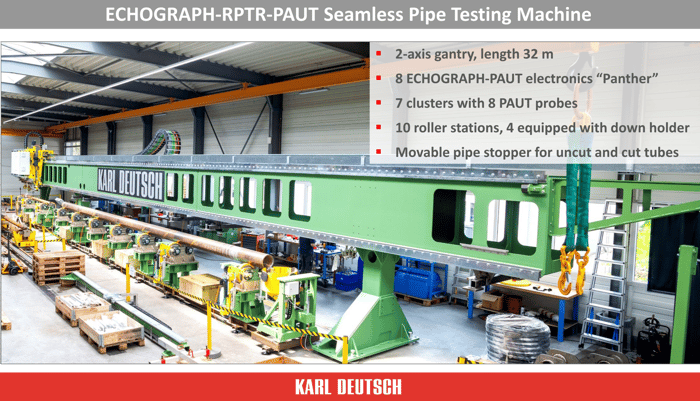

KARL DEUTSCH, fiel socio integrador de Eddyfi Technologies (y anteriormente de M2M) desde hace muchos años, ha desarrollado y puesto en servicio con éxito una máquina de ensayos por ultrasonidos phased array totalmente automatizada para la inspección de tuberías sin soldadura, capaz de inspeccionar una amplia gama de ángulos de entalla oblicuos en la superficie interior y exterior de las tuberías. La máquina es muy productiva e inspecciona tubos de hasta dos metros por segundo con un amplio paso de hélice.

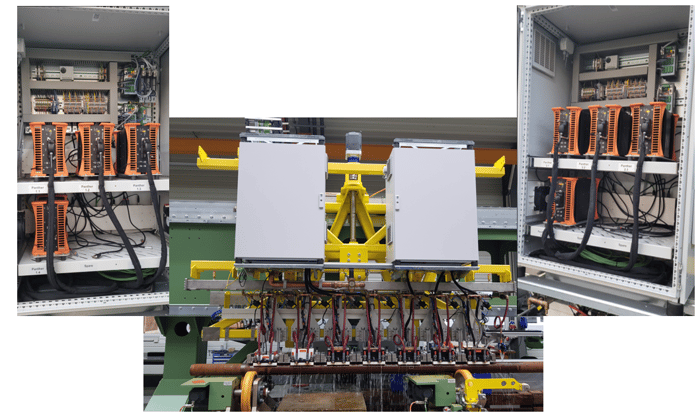

La máquina está equipada con ocho instrumentos Panther que trabajan en paralelo para evaluar las señales ultrasónicas según el tipo y la posición del defecto. Cada Panther está conectado a una sonda phased array instalada en un portasonda. Además de la detección "clásica" de entalladuras longitudinales y transversales, espesor de pared y laminación, varios portasondas permiten detectar entalladuras oblicuas de +75 a -75 grados en ambas direcciones (sentido horario/antihorario).

Figura 1: Pórtico con portasondas y armarios que albergan los instrumentos Panther

La electrónica del Panther permite aplicar varios disparos con diferentes ángulos de dirección y computar múltiples ángulos de reconstrucción en paralelo según la configuración dada.

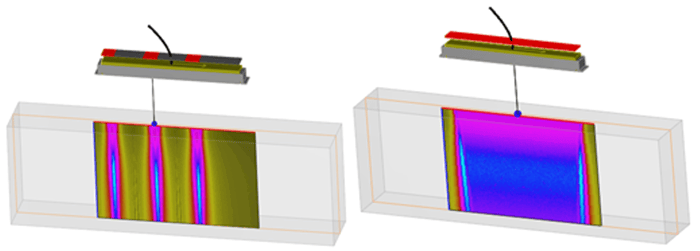

Figura 2: Configuración de la sonda para ensayos de defectos oblicuos mediante reconstrucciones múltiples

Figura 2: Configuración de la sonda para ensayos de defectos oblicuos mediante reconstrucciones múltiples

Para los ensayos de defectos transversales y de laminación, así como para la medición del espesor de pared, la electrónica del Panther permite disparar varias sondas virtuales en paralelo. Esto permite reducir la PRF manteniendo los requisitos de productividad y ahorrar una sonda de ensayo transversal manteniendo los requisitos de productividad requeridos.

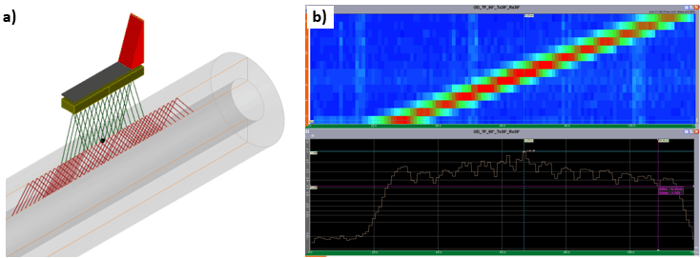

Figura 3: Detección de defectos transversales con phased array a) Dirección electrónica en las direcciones de avance y retroceso utilizando 14 disparos cada una, b) Ejemplo de ondulación en la dirección de exploración axial para la muesca transversal OD

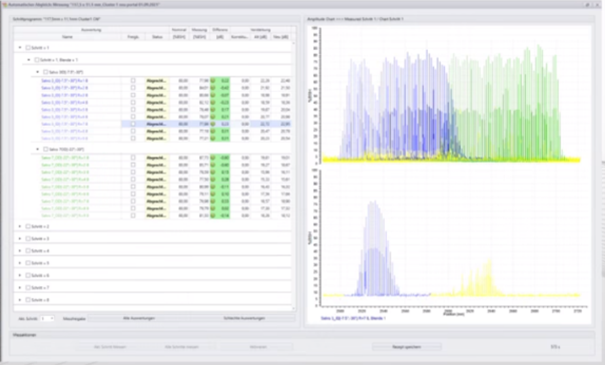

Dado que este tipo de máquina puede resultar compleja de manejar para el usuario, KARL DEUTSCH ha desarrollado un potente software supervisor interconectado con el software Eddyfi Acquire mediante SDK remoto. Obtiene varios millones de resultados por segundo a una velocidad de rotación de 1 m/s.

Gestiona la calibración automática, la configuración, el equilibrio de la sensibilidad y la adquisición de datos en tiempo real para realizar una evaluación automatizada del estado de las tuberías y elaborar informes.

Figura 4: Herramienta de calibración/equilibrado de sensibilidad

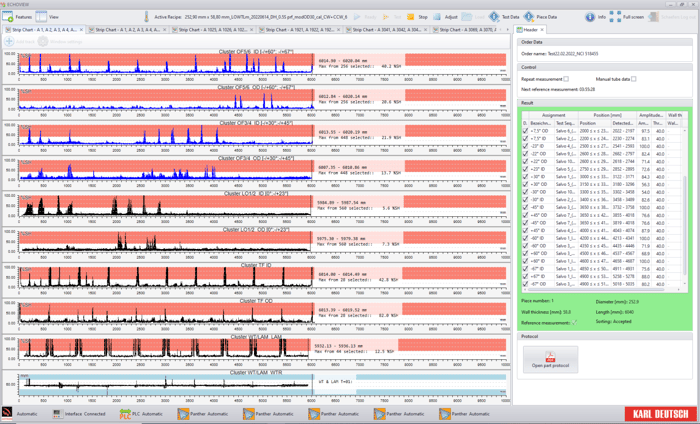

Además, el software de KARL DEUTSCH combina y muestra los resultados de inspección de todas las sondas en una vista de gráfico de bandas para permitir el procesamiento posterior de los resultados.

Figura 5: Visualización gráfica de la inspección de varias sondas (tubo de calibración) para defectos de diámetro interior y exterior de 0° a +75°, 90° y Lam, así como medición de laminación

Cuando se trata de inspección ultrarrápida de tubos sin soldadura, el Panther ofrece claramente resultados sin fisuras. Imagínese lo que puede hacer por sus operaciones de inspección la máquina más rápida y versátil de phased array y método de enfoque total. ¿Por qué no se pone en contacto hoy mismo con nuestros expertos en END para hablar de cómo mantenerle al día en el próximo trabajo? Y no olvide suscribirse a nuestro blog para recibir el próximo directamente en su bandeja de entrada.