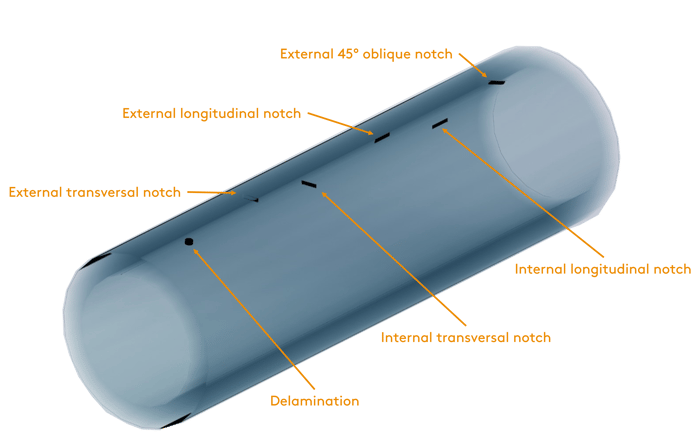

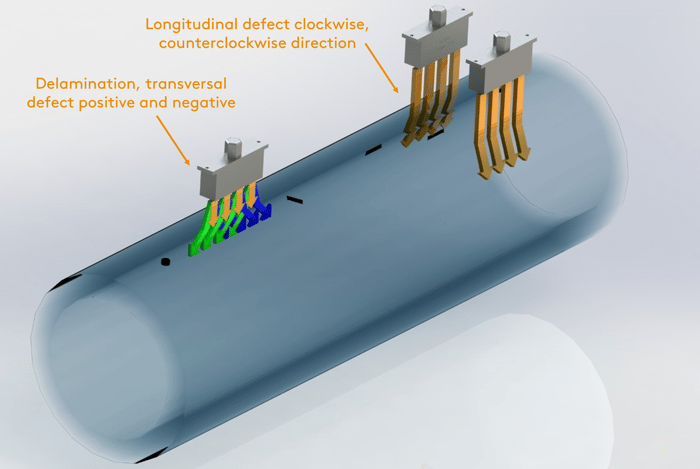

La plupart des normes relatives au contrôle par ultrasons (UT) des tubes sans soudure exigent l'inspection des types de défauts suivants :

- Fissures longitudinales émergentes (parallèles à l'axe du tube), à partir de la surface interne et externe

- Fissures transversales émergentes (dans la circonférence du tube), à partir de la surface interne et externe

- Défauts de laminage (parallèles à la surface) et variations de l'épaisseur de la paroi du tube.

En plus de ces normes typiques, le contrôle des défauts obliques pour une ou plusieurs orientations de défauts est recommandé ou exigé par les normes internationales de pointe pour les produits tubulaires des pays pétroliers, plus communément appelés OCTG, et le contrôle des conduites.

La sensibilité élevée, la répétabilité et la productivité du système d'essai UT sont des caractéristiques essentielles pour les clients produisant des OCTG et des conduites. En fonction des exigences d'inspection, des machines de contrôle UT linéaires avec des systèmes de transport rotatif peuvent être utilisées - en particulier la technologie des réseaux phasés qui a démontré sa capacité à répondre aux exigences de haute performance mentionnées précédemment.

Depuis de nombreuses années, les systèmes électroniques à ultrasons d'Eddyfi Technologies sont utilisés dans les industries qui ont besoin d'une inspection UT rapide des conduites. Grâce à un logiciel puissant, à des fonctions de faisceaux parallèles multiples et à un rapport signal-bruit (SNR) amélioré, les opérateurs bénéficient d'une répétabilité et d'une sensibilité de test élevées pour des résultats d'inspection fiables. La capacité de l'électronique à ultrasons Panther à appliquer et à calculer huit faisceaux en parallèle (faisceaux multiples ou mode parallèle complet) permet d'améliorer considérablement les vitesses d'inspection.

En fonction des besoins en termes de vitesse d'inspection, de géométrie des conduites et de défauts, une sonde peut être connectée à un Panther pour chaque type de défaut. Lorsque le nombre d'éléments le permet, plusieurs sondes peuvent être connectées à un Panther à l'aide d'un séparateur.

Pour les normes traitant des types de défauts classiques pour l'inspection UT, la configuration de base suivante peut généralement être utilisée :

- Une sonde pour :

- l'inspection des défauts transversaux dans la direction avant

- l'inspection des défauts transversaux dans le sens inverse

- l'épaisseur de la paroi et le laminage.

- Une sonde pour l'inspection des défauts longitudinaux dans le sens des aiguilles d'une montre.

- Une sonde pour l'inspection des défauts longitudinaux dans le sens inverse des aiguilles d'une montre.

Dans ce cas, la vitesse de contrôle finale est déterminée par le cycle de la première sonde qui doit gérer trois tâches de contrôle avec un nombre élevé de tirs.

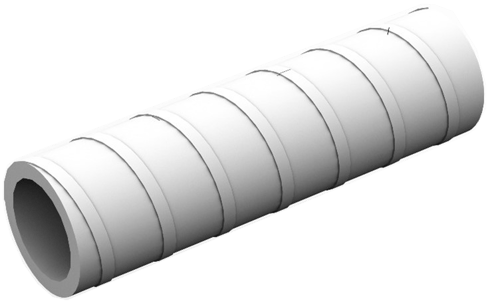

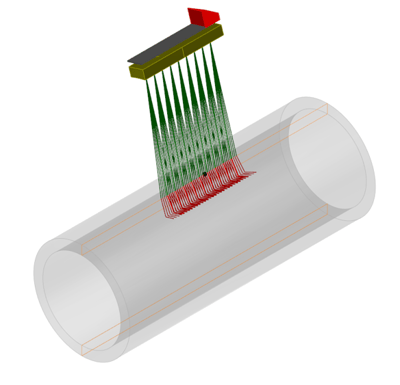

Chaque sonde inspecte une largeur qui dépend du nombre d'éléments de la sonde, du pas et de la taille de l'ouverture. Lorsque le tuyau est mis en rotation, les sondes se déplacent axialement pour générer une trajectoire de balayage hélicoïdale sur toute la longueur du tuyau.

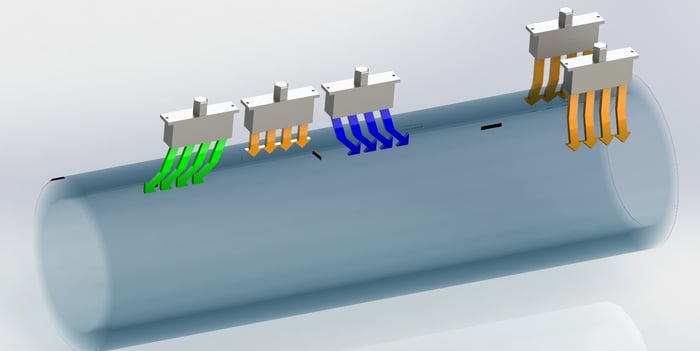

Pour les normes qui traitent des types de défauts classiques pour l'inspection UT, la configuration de base suivante est utilisée pour permettre des vitesses d'essai élevées :

- Une sonde pour la mesure de l'épaisseur de la paroi et l'inspection de la stratification

- Une sonde pour l'inspection des défauts transversaux dans la direction avant

- Une sonde pour l'inspection des défauts transversaux dans le sens inverse des aiguilles d'une montre

- Une sonde pour l'inspection des défauts longitudinaux dans le sens des aiguilles d'une montre

- Une sonde pour l'inspection des défauts longitudinaux dans le sens inverse des aiguilles d'une montre.

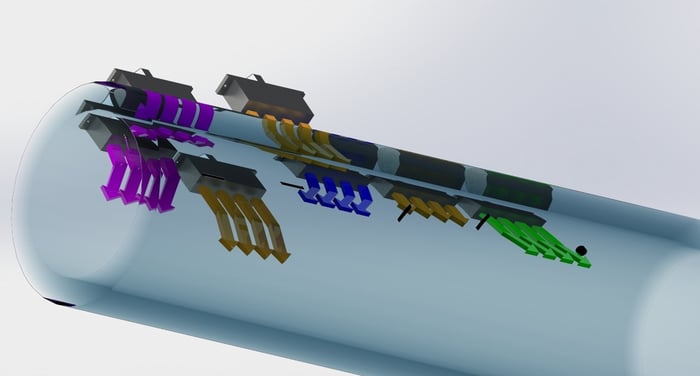

Comme le montre l'image ci-dessous, un palpeur est utilisé pour chaque tâche d'inspection afin de permettre un cycle plus rapide. La vitesse d'essai peut être encore améliorée grâce à la capacité du Panther à calculer huit faisceaux en parallèle ou en mode parallèle intégral.

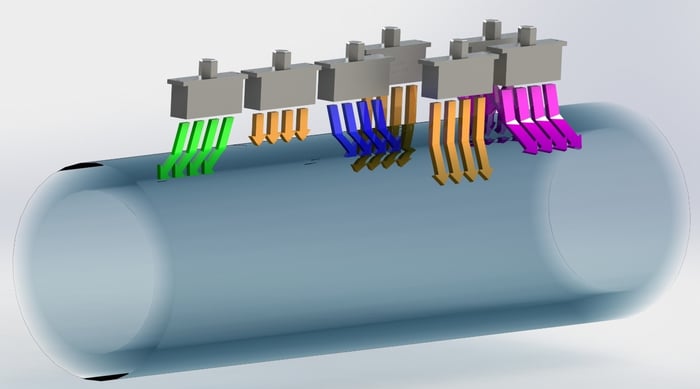

Afin de répondre aux exigences des normes pour l'inspection des OCTG et des conduites, des sondes supplémentaires doivent être utilisées pour le contrôle des défauts obliques, dont le nombre est limité à quelques angles.

Une configuration typique est la suivante :

- Une sonde pour la mesure de l'épaisseur de la paroi et l'inspection de la stratification

- Une sonde pour l'inspection des défauts transversaux dans la direction avant

- Une sonde pour l'inspection des défauts transversaux dans le sens inverse des aiguilles d'une montre

- Une sonde pour l'inspection des défauts longitudinaux dans le sens des aiguilles d'une montre

- Une sonde pour l'inspection des défauts longitudinaux dans le sens inverse des aiguilles d'une montre

- Un palpeur pour l'inspection des défauts obliques dans le sens des aiguilles d'une montre pour une certaine plage d'angles de défauts obliques

- Une sonde pour l'inspection des défauts obliques dans le sens inverse des aiguilles d'une montre pour la même plage d'angles de défauts obliques que la ligne 6.

L'inspection des angles de défauts obliques est réalisée par une combinaison d'angles de sonde mécaniques et d'orientation électronique. Chaque sonde est capable de couvrir une certaine gamme d'angles de défauts obliques spécifiques, limitée par l'angle mécanique, la taille du tube et l'épaisseur de la paroi. Le nombre total de sondes dépend finalement des exigences du client, c'est-à-dire du nombre d'angles de défauts obliques. Le temps de cycle et la vitesse d'essai sont déterminés par le nombre de défauts obliques couverts par une sonde. On s'attend à ce que les exigences en matière d'essais de défauts obliques augmentent à l'avenir.

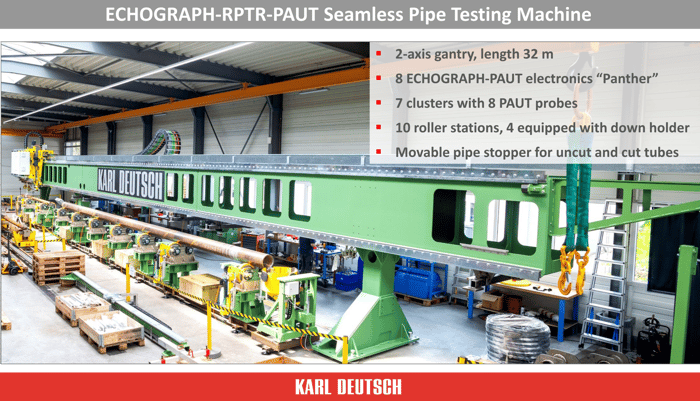

KARL DEUTSCH, un partenaire intégrateur fidèle d'Eddyfi Technologies (et anciennement M2M) depuis de nombreuses années, a développé et mis en service avec succès une machine de contrôle par ultrasons entièrement automatisée pour l'inspection de tuyaux sans soudure, capable d'inspecter une large gamme d'angles d'entailles obliques sur la surface intérieure et extérieure des tuyaux. La machine a une grande capacité de production, inspectant des tuyaux jusqu'à deux mètres par seconde avec un large pas d'hélice.

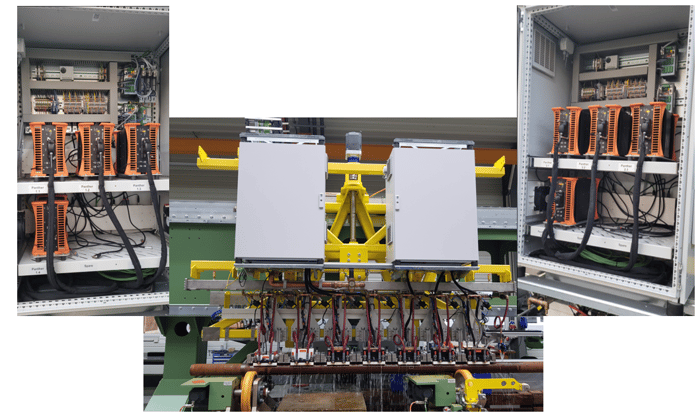

La machine est équipée de huit instruments Panther fonctionnant en parallèle pour évaluer les signaux ultrasoniques en fonction du type et de la position des défauts. Chaque Panther est connecté à une sonde installée dans un porte-sonde. Outre la détection "classique" des entailles longitudinales et transversales, de l'épaisseur de la paroi et de la stratification, les supports de sonde multiples permettent de détecter les entailles obliques de +75 à -75 degrés dans les deux sens (sens des aiguilles d'une montre / sens inverse des aiguilles d'une montre).

Figure 1 : Portique avec porte-sondes et armoires abritant les instruments Panther

L'électronique Panther permet d'appliquer plusieurs tirs avec différents angles de direction et de calculer plusieurs angles de reconstruction en parallèle selon la configuration donnée.

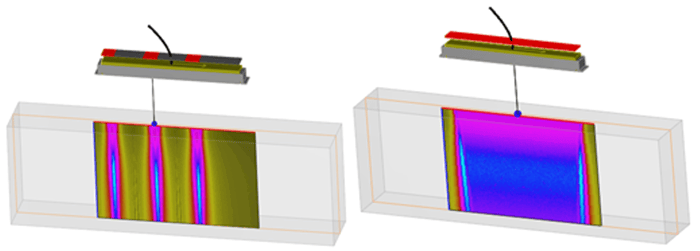

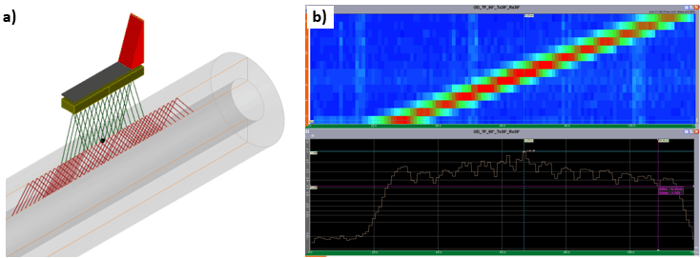

Figure 2 : Installation de la sonde pour le contrôle des défauts obliques à l'aide de reconstructions multiples

Figure 2 : Installation de la sonde pour le contrôle des défauts obliques à l'aide de reconstructions multiples

Pour les essais de défauts transversaux et de laminage, ainsi que pour la mesure de l'épaisseur des parois, l'électronique Panther permet de tirer plusieurs sondes virtuelles en parallèle. Cela permet de réduire la PRF tout en conservant les exigences de productivité et d'économiser une sonde d'essai transversale tout en conservant les exigences de productivité requises.

Figure 3 : Détection de défauts transversaux à l'aide d'un réseau phasé a) Pilotage électronique dans les directions avant et arrière à l'aide de 14 tirs chacun, b) Exemple d'ondulation dans la direction de balayage axiale pour l'entaille transversale OD

Comme ce type de machine peut être complexe à gérer pour l'utilisateur, KARL DEUTSCH a développé un puissant logiciel de supervision interfacé avec le logiciel Eddyfi Acquire à l'aide d'un SDK distant. Il permet d'obtenir plusieurs millions de résultats par seconde à une vitesse de rotation de 1 m/s.

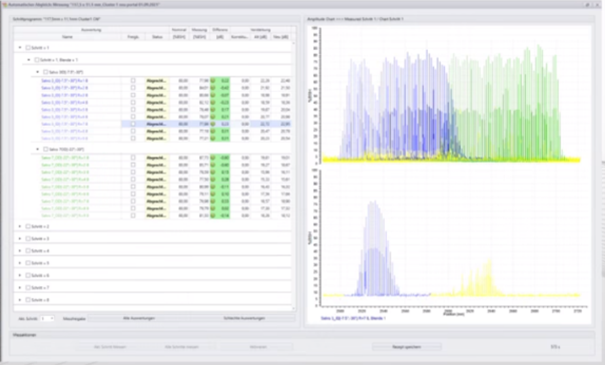

Il gère l'étalonnage automatique, la configuration, l'équilibrage de la sensibilité et l'acquisition de données en temps réel afin d'effectuer une évaluation automatisée de l'état des conduites et d'établir un rapport.

Figure 4 : Outil d'étalonnage et d'équilibrage de la sensibilité

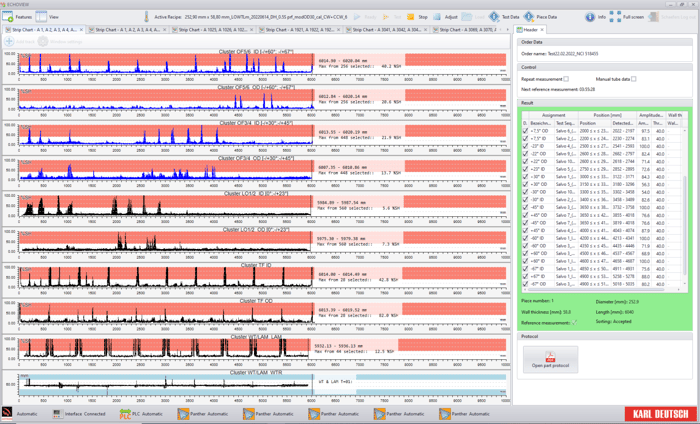

En outre, le logiciel KARL DEUTSCH combine et affiche les résultats d'inspection de toutes les sondes sous la forme d'un diagramme à bandes pour permettre le post-traitement des résultats.

Figure 5 : Représentation graphique de l'inspection de plusieurs sondes (tube d'étalonnage) pour les défauts de diamètre intérieur et extérieur de 0° à +75°, 90° et Lam, ainsi que pour la mesure du laminage.

Lorsqu'il s'agit d'inspection ultra-rapide de tubes sans soudure, le Panther fournit clairement des résultats sans faille. Imaginez ce que la machine à ultrasons et à méthode de focalisation totale la plus rapide et la plus polyvalente peut faire pour vos opérations d'inspection. Pourquoi ne pas prendre contact avec nos experts en CND dès aujourd'hui pour discuter de la possibilité de vous tenir au courant de votre prochain projet ? Et n'oubliez pas de vous abonner à notre blog pour recevoir le prochain article directement dans votre boîte de réception !