La technologie de contrôle non destructif privilégiée pour l'inspection des composites complexes est le contrôle par ultrasons en réseau phasé (PAUT). Une combinaison de configurations de sondes spécialisées, un système PAUT haute performance et un logiciel avancé comprenant des outils et des algorithmes spécifiques sont nécessaires pour des inspections rapides et fiables. L'inspection standard par ultrasons en réseau phasé nécessite un alignement précis entre la sonde et l'échantillon. Dans le cas de géométries complexes, cela implique généralement des systèmes complets et donc coûteux, ainsi qu'une connaissance précise de la géométrie de l'échantillon. Récemment, la technique du renversement temporel - un processus adaptatif en temps réel - a été adoptée pour des inspections UT rapides et fiables sur ces géométries complexes.

Voici le problème

Les structures composites sont de plus en plus utilisées pour les avions. Elles comprennent le fuselage et différentes parties des ailes, la peau, les longerons et les espars. Tous ces composants ont des formes différentes, dont la plupart sont des géométries complexes. Par conséquent, la méthode d'examen doit pouvoir s'adapter à ces conditions particulières.

.png?width=668&name=My%20project-1%20(7).png) Figure 1 Exemple de composition d'un avion

Figure 1 Exemple de composition d'un avion

Le processus de fabrication des matériaux composites peut générer différents types de défauts. L'inspection après fabrication doit pouvoir détecter les porosités, les corps étrangers et la délamination présents dans les structures en PRFC (Figure 2). Un autre aspect difficile de la vérification des composants aérospatiaux est la vitesse d'inspection. Les grands volumes de fabrication exigent une vitesse d'inspection élevée afin de minimiser les coûts.

.png?width=478&name=My%20project-1%20(12).png)

.png?width=478&name=My%20project-1%20(11).png)

Figure 2 Exemples de composants et de défauts potentiels

Nous présentons la solution Beyond Current

Afin de surmonter les défis énumérés précédemment, Eddyfi Technologies propose une solution efficace pour l'inspection des matériaux composites. Cette solution est basée sur des sondes PAUT 1D à réseau linéaire spécialisées, un appareil PAUT avancé et un logiciel d'inspection complet comprenant des fonctions innovantes. La solution Zetec peut être intégrée au maniement du client.

Sondes UT à réseau phasé

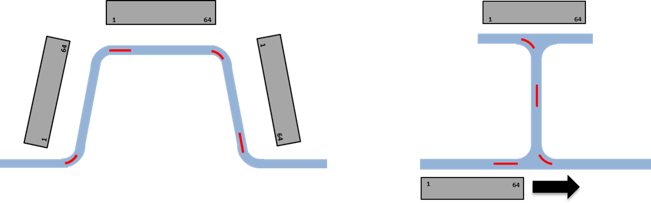

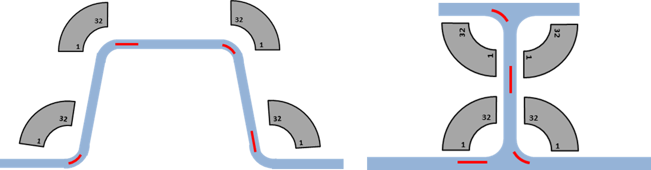

Pour optimiser la capacité de détection, le choix de la sonde doit être effectué avec soin et en fonction de la géométrie de l'échantillon. La plupart des inspections sont effectuées essentiellement en angle direct avec la surface du composant. Pour les formes composites typiques, cela nécessite généralement une combinaison de deux types de sondes. Une sonde linéaire 1D à réseau phasé est utilisée pour inspecter les surfaces planes, comme le montre la figure 3. Ces sondes comportent généralement 32, 64 ou 128 éléments.

Figure 3 Inspection de sections droites à l'aide de sondes linéaires 1D

Pour les sections courbes, des sondes 1D en forme d'arc sont utilisées, généralement avec 32 ou 64 éléments (figure 4).

Figure 4 Inspection de surfaces convexes et concaves à l'aide de sondes 1D en arc de cercle

Logiciel UltraVision

Le logiciel Ultravision-Classic prend en charge le développement des techniques d'inspection, l'acquisition des données UT, l'affichage des images en temps réel des données et fournit des outils avancés d'analyse des données et de création de rapports. Il permet de gérer une multitude d'applications d'UT à réseau phasé pour diverses industries. La technique de renversement temporel itératif est incluse dans la boîte à outils proposée par UltraVision.

Concept de renversement temporel

Le renversement temporel est une technique d'inspection UT adaptative en temps réel conçue pour éliminer les effets du désalignement entre la sonde et la surface. Ce processus utilise le temps de vol des éléments individuels de la sonde pour caractériser la surface de l'échantillon inspecté. Une fois le "profilage de surface" terminé, un décalage de compensation est appliqué aux éléments individuels de la sonde, et une incidence quasi normale du faisceau sur la surface est obtenue.

-1.png?width=651&name=My%20project-1%20(13)-1.png) Figure 5 Détermination du profil de la surface

Figure 5 Détermination du profil de la surface

Le processus en deux étapes commence par le "profilage de surface" où une onde plane est générée par la projection simultanée de tous les éléments. Lorsque l'onde rencontre le composant, elle est réfléchie vers la sonde où elle est reçue. L'onde réfléchie n'est plus une onde plane, elle est affectée par la forme du composant inspecté. La variation de la forme de l'onde se traduit par un temps de propagation différent pour la réponse sur chaque élément individuel i (voir Figure 5).

En utilisant les différents temps de vol mesurés lors du déclenchement initial, le logiciel calcule le retard pour chaque élément individuel i qui compensera les différences introduites par le profil de la surface. Les équations (1) et (2) montrent comment sont calculés les délais d'émission et de réception correspondants. Où ti est le temps de vol de l'onde reçue par l'élément i. Ce processus peut être répété de nombreuses fois jusqu'à ce que l'onde réfléchie par la surface vers la sonde soit une onde plane (voir Figure 6).

.png?width=651&name=My%20project-1%20(14).png) Figure 6 Application de retards pour correspondre au profil de la surface

Figure 6 Application de retards pour correspondre au profil de la surface

La deuxième étape de la technique de renversement temporel consiste à enregistrer des données en utilisant les retards obtenus pendant la phase de profilage. L'acquisition des données est réalisée par balayage électronique linéaire avec une ouverture active limitée (par exemple, 8 éléments). La figure 7 illustre le principe (à gauche) et montre des données d'inspection réelles (à droite). À chaque position de balayage, les deux étapes sont effectuées en temps réel afin de conserver des données précises de contrôle, même sur une géométrie de surface variable.

.png?width=651&name=My%20project-1%20(15).png) Figure 7 Enregistrement des données à l'aide de décalages compensés

Figure 7 Enregistrement des données à l'aide de décalages compensés

Ce processus complet est réalisé en temps réel et permet des vitesses de balayage similaires à celles de l'UT standard à réseau phasé lors de l'utilisation de groupes de lois focales similaires et de réglages UT équivalents.

Système PAUT avancé

Eddyfi Technologies propose divers systèmes UT à réseau phasé supportant la technique de renversement temporel itératif : ZIRCON®, QuartZ® et TOPAZ32®. Tous les systèmes fonctionnent sur batterie et sont de configuration 32/128. L'ouverture active de 32 éléments et la possibilité de connecter jusqu'à 128 éléments de sonde permettent au système de s'adapter à diverses conditions d'inspection. De plus, plusieurs unités peuvent être connectées au même ordinateur pour contrôler l'ensemble des sondes à partir d'une seule station (Figure 8).

.png?width=931&name=My%20project-1%20(16).png) Figure 8 Exemple de solution complète d'inspection par renversement temporel pour une géométrie typique de limon.

Figure 8 Exemple de solution complète d'inspection par renversement temporel pour une géométrie typique de limon.

Étude de cas

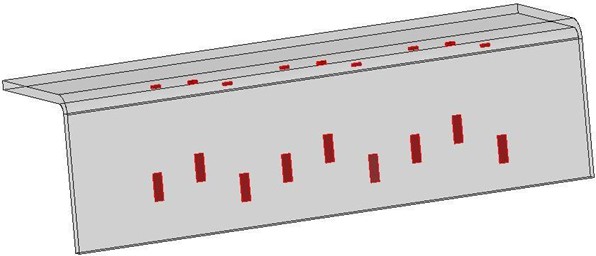

Un échantillon de PRFC a été fabriqué par un fournisseur industriel de composites (voir Figure 9) pour démontrer les capacités de la technique de renversement temporel. Il présente l'atténuation typique des matériaux composites et contient plusieurs inserts en laiton artificiel pour simuler des défauts typiques. Les inserts sont de 3 par 10 millimètres et de 30 par 10 millimètres, situés à différents endroits et à différentes profondeurs dans l'échantillon.

Figure 9 Échantillon PRFC

Ce type de géométrie peut être inspecté en trois lignes de balayage, ce qui nécessite deux sondes différentes. Les sections plates sont examinées à l'aide de sondes 1D linéaires, et la section incurvée est inspectée à l'aide d'une sonde 1D en forme d'arc. Toutes les inspections sont effectuées en immersion complète.

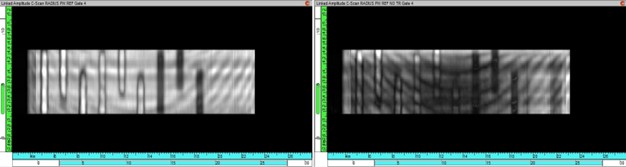

Section plate

Pour les sections plates, une sonde LM 5MHz a été utilisée. Elle comporte 64 éléments, un écartement de 0,6 mm et une largeur de 10,0 mm. Une ouverture de 8 éléments a été utilisée. Le balayage a été effectué manuellement, tout en essayant de maintenir un alignement et une orientation optimaux de la sonde. Théoriquement, il ne devrait pas y avoir de différence majeure entre les données de renversement temporel et les données UT standard de réseau phasé. Cependant, les résultats sont différents sur les scans C d'amplitude de la figure 10 : même lorsque l'opérateur essaie de maintenir des conditions optimales, l'amplitude de la paroi arrière sur les données PA UT standard est extrêmement sensible ; en effet, un léger désalignement ou une variation dans la colonne d'eau peut entraîner une perte d'amplitude de la paroi arrière. Une amplitude constante de la paroi arrière est importante pour la détection de la porosité. D'autre part, les données de renversement temporel montrent une amplitude constante de la paroi arrière sur toute l'étendue de l'échantillon.

Figure 10 Amplitude C-Scan de la section plate : Renversement temporel (gauche) ; PA standard (droite)

Section incurvée

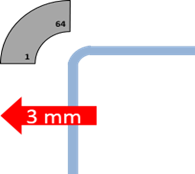

La section incurvée du spécimen a été inspectée avec une sonde 1D en forme d'arc, à 3,5 MHz, avec 64 éléments. La sonde a un écartement de 0,65 millimètre et sa largeur est de 8,0 millimètres. Une ouverture active de 8 éléments a été utilisée. La sonde a d'abord été installée sur un système mécanique à deux axes pour assurer une orientation et un alignement optimaux. La sonde a ensuite été déplacée intentionnellement d'environ 3 millimètres pour démontrer la capacité de la technique de renversement temporel à compenser le désalignement (Figure 11).

Figure 11 Mauvais alignement de la sonde

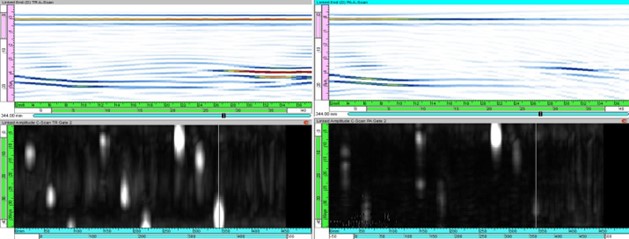

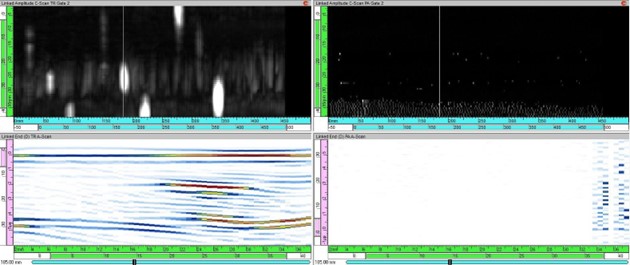

La figure 12 montre que les données de renversement temporel présentent une excellente capacité de détection sur toute la ligne de balayage, les neuf défauts apparaissant clairement sur le C-Scan. Les données PAUT standard ne permettent pas une détection adéquate de tous les défauts de l'échantillon.

Figure 12 Amplitude C-Scan et vue finale pour une sonde 1D en forme d'arc mal alignée Données de renversement temporel (gauche) ; données standard PAUT (droite)

Pour la deuxième expérience, la sonde a été alignée correctement avec l'échantillon, puis l'angle d'incidence de la sonde a été modifié en faisant tourner le support de la sonde.

Figure 13 Rotation de la sonde

L'orientation de la sonde ayant été modifiée, les données PAUT standard deviennent complètement inutiles : les données UT de la Figure 14 (droite) montrent qu'aucun signal valide n'est reçu par la sonde. Dans des circonstances similaires et au cours de la même séquence d'inspection, la technique de renversement temporel a compensé la mauvaise orientation et a généré les données de la Figure 14 (gauche) qui permettent une détection adéquate des défauts du composite.

Figure 14 Amplitude C-Scan et End View pour une sonde 1D en forme d'arc mal orientée Données de renversement temporel (gauche), données PA standard (droite)

Conclusion

La technique de renversement temporel pour l'inspection des structures composites offre de réels avantages pour l'industrie aérospatiale. Elle compense le désalignement et la désorientation de la sonde en temps réel sans ralentir considérablement la vitesse de balayage. La technique de renversement temporel renforce la capacité de détection des défauts et améliore l'évaluation de la porosité en stabilisant l'amplitude de la paroi arrière. En réduisant la nécessité d'un alignement et d'une orientation exacts, la solution de renversement temporel proposée permet de réduire le coût des systèmes de balayage mécaniques nécessaires, ce qui permet au client final de réaliser des économies supplémentaires.

La technique de renversement temporel est disponible en option dans les solutions PAUT standard d'Eddyfi Technologies ; plusieurs unités matérielles peuvent être connectées et pilotées à partir d'un seul PC, permettant le déclenchement parallèle de plusieurs sondes, offrant ainsi la possibilité d'une augmentation substantielle de la vitesse de balayage.

Si vous êtes confrontés aux défis de l'inspection fiable de structures composites complexes, demandez-nous comment nous pouvons vous aider à simplifier le processus et à vous maintenir Beyond Current.