Nous avons déjà laissé entendre qu'il existe plusieurs normes régissant l'inspection des actifs, structures et équipements en acier carbone publiées par ASTM International, l'American Society of Mechanical Engineers (ASME) et l'Organisation internationale de normalisation (ISO), entre autres. Ces normes établissent les méthodes suivantes comme adéquates pour l'inspection des défauts de rupture de surface, selon des directives spécifiques:

- Test de particules magnétiques (MT)

- Test de pénétration liquide (PT)

- Test par courants de Foucault (ECT)

- Courants de Foucault multi-éléments (ECA)

Le principe de fonctionnement du MP (ou MPI) consiste à magnétiser (directement ou indirectement) la pièce testée puis à y appliquer une suspension humide ou des particules ferreuses sèches (généralement de l'oxyde de fer). La présence d'une discontinuité de surface ou de sous-surface dans la pièce testée permet au flux magnétique de fuir car l'air ne supporte pas autant de champ magnétique par unité de volume que le métal. Si une zone de fuite de flux est présente, les particules ferreuses y sont attirées et s'accumulent pour former une indication.

Certains des avantages des tests de particules magnétiques sont:

- Relativement simple

- Indications presque immédiates de défauts

- Relativement peu coûteux

- Permet d'inspecter des objets grands et petits

Certains des inconvénients de la MP sont:

- Limité aux matériaux ferromagnétiques

- Une certaine préparation de surface requise

- Désordonné et peu pratique sous certaines conditions

- Besoin d'approvisionnement en électricité

- Pas de dimensionnement en profondeur

- Post-nettoyage requis

- Pas de tenue de dossiers informatisée

- Ne peut pas être utilisé sur des peintures / revêtements épais

- Indications fausses ou non pertinentes probables - nécessite des compétences pointues

Aussi appelée DPI, l'inspection par ressuage liquide (LPI) ou test par ressuage (PT), il s'agit d'une méthode d'inspection à faible coût largement utilisée pour localiser les défauts de rupture de surface dans non matériaux poreux (métaux, plastiques, céramiques). Le LPI est utilisé pour détecter les défauts de fonderie, de forgeage et de soudage tels que les fissures capillaires, la porosité de surface, les fuites dans les nouveaux produits et les fissures de fatigue sur les composants en service.

La DPI utilise une action capillaire où un fluide à faible tension superficielle pénètre dans des défauts propres et secs de rupture de surface. Le pénétrant peut être appliqué au composant d'essai par trempage, pulvérisation ou brossage. Après un temps de pénétration adéquat, l'excès de pénétrant est éliminé et un révélateur est appliqué pour tirer le pénétrant des défauts, rendant les indications visibles.

Certains des avantages de LPI sont:

- Relativement simple

- Montre de petits défauts de rupture de surface

- Relativement peu coûteux

- Peu de limitations matérielles

- Permet d'inspecter des objets petits et grands, géométriquement complexes

- Portable (bombes aérosols)

Certains des inconvénients de l'IPV sont:

- Le pré-nettoyage est essentiel

- Pas de dimensionnement en profondeur

- Seules les surfaces relativement non poreuses peuvent être inspectées

- Accès direct à la surface sous test nécessaire

- La finition et la rugosité de la surface peuvent affecter la sensibilité de l'inspection

- Pas de tenue de dossiers informatisée

- Post-nettoyage requis

- Manipulation chimique et élimination appropriée nécessaires

Les courants de Foucault (ECT) sont une technique d'essais non destructifs (END) utilisée pour détecter les défauts de surface et sous-surface par induction électromagnétique. Dans sa forme la plus simple, un fil de cuivre enroulé est excité par un courant électrique alternatif pour produire un champ magnétique autour de lui. Lorsque la bobine s'approche d'un matériau conducteur, des courants opposés à ceux de la bobine sont induits dans le matériau - les courants de Foucault.

Un défaut dans le matériau conducteur perturbe le trajet des courants de Foucault, créant un champ magnétique local qui modifie l'équilibre du système, qui peut être quantifié en mesurant les variations d'impédance dans la bobine.

Certains des avantages des tests par courants de Foucault sont:

- Sensible aux défauts de surface et de sous-surface

- Capable de détection à travers des structures multicouches

- Peut détecter à travers de minces revêtements de surface non conducteurs

- Peu de pré-nettoyage nécessaire

- L'équipement de test portable est petit et léger

Certains des inconvénients de l'ECT sont:

- Affecté par les variations de perméabilité magnétique

- Efficace uniquement sur les matériaux conducteurs

- Dépendant de l'opérateur

- L'interprétation conventionnelle des signaux nécessite des compétences

Les courants de Foucault multi-éléments (ECA) sont en fait des ECT suralimentés. L'ECA est une série d'éléments simples disposés en une seule sonde pour couvrir une plus grande surface en un seul passage que les sondes conventionnelles à simple bobine (c'est-à-dire les sondes crayon et à souder utilisant ECT). Les bobines sont multiplexées - activées et désactivées dans des séquences spécifiques pour minimiser les interférences entre les bobines à proximité immédiate (inductance mutuelle) et maximiser la résolution de la sonde. Les sondes ECA éliminent efficacement la numérisation raster (nécessaire lors de l'utilisation de sondes crayon ECT), ce qui a un impact significatif sur les vitesses d'inspection.

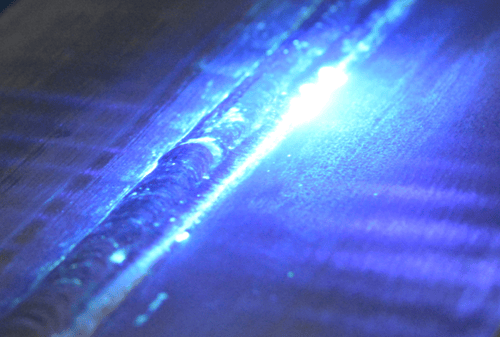

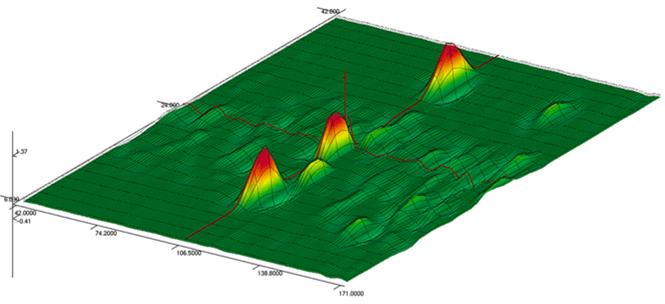

Les courants de Foucault multi-éléments tangentiels (TECA™) sont un mélange de bobines tangentielles multiplexées et de bobines de crêpes, spécialement conçu pour détecter les fissures de rupture de surface dans les soudures en acier au carbone. L'agencement des bobines TECA et le mode de fonctionnement produisent des signaux de courants de Foucault uniques provenant de fissures de rupture de surface en acier au carbone, permettant le dimensionnement de leur profondeur. Les émetteurs induisent des courants de Foucault qui circulent perpendiculairement à la direction des balayages. Lorsque les courants de Foucault rencontrent une fissuration longitudinale, ils s'écoulent autour de lui en plongeant en dessous ou en se déplaçant autour des extrémités.

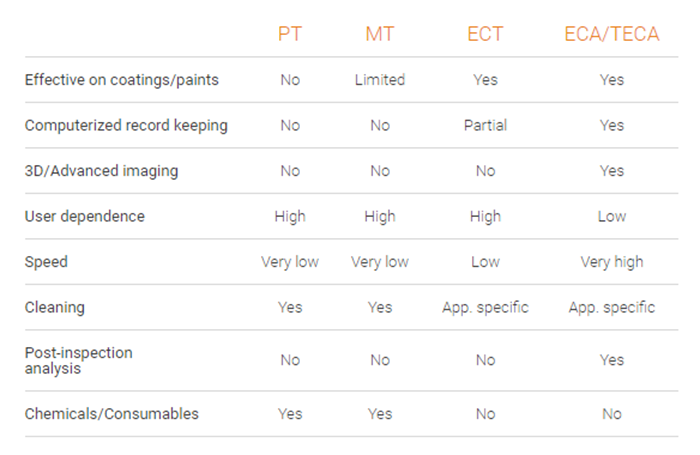

Lorsqu'il s'agit d'utiliser des méthodes d'inspection CND sur des surfaces en acier carbone, les performances dépendent grandement de conditions spécifiques - généralement le matériau et le type de défauts, mais aussi les conditions de surface, la propreté, etc. Dans la plupart des conditions, cependant, les conditions suivantes sont vraies.

Nous ne saurions trop insister sur le fait qu'aucune méthode d'inspection n'est infaillible - elles doivent souvent être combinées pour des résultats optimaux et approfondis. Le choix de la bonne technique pour inspecter les surfaces en acier au carbone nécessite donc souvent d'en utiliser plusieurs, ne serait-ce que pour la validation croisée et pour combler les lacunes des autres.