Les soudures sont sans doute les composants les plus critiques des structures les plus précieuses d'aujourd'hui. Il est donc essentiel de les inspecter régulièrement pour garantir leur intégrité et leur sécurité. Cependant, les inspections en service peuvent s'avérer difficiles en raison de facteurs tels que la nature de la soudure, le matériau de revêtement ou la température du composant. La mesure de champ par courant alternatif est une technique d'inspection des soudures qui a fait ses preuves pour détecter et dimensionner les fissures de fatigue. Les progrès récents de la technologie ACFM ont rendu le contrôle de la qualité des soudures plus facile et plus efficace, même dans des conditions extrêmes telles que des températures élevées ou à travers des revêtements conducteurs que l'on trouve sur certaines structures en acier.

Inspection en service des composants chauds

Trop chaud pour être manipulé ? Pas pour Eddyfi Technologies. Les inspections de soudures à haute température sont nécessaires pour les inspections inter-passes de soudage et les inspections de soudures en service dans diverses applications telles que les cuves, les pipelines d'émulsion, et l'inspection avant/après des trous soudés taraudés à chaud et des tés fendus. L'inspection des soudures à haute température dans ces environnements peut être rentable car elle permet d'éviter que les fissures ne se referment pendant le refroidissement, ce qui se traduit par des économies significatives en évitant les arrêts d'usine. La sonde haute température (HT) ACFM d'Eddyfi Technologies associée à l'instrument d'acquisition et d'analyse de données Amigo™ 2 offre une probabilité de détection (PoD) élevée et un dimensionnement précis de la profondeur des fissures à des températures allant jusqu'à 500°C (932°F), ce qui est impressionnant.

.png?width=800&height=255&name=Hot%20components-1%20(1).png)

Figure 1 : Les composants chauds peuvent être difficiles à inspecter à l'aide de techniques conventionnelles, mais l'ACFM offre une solution efficace et rapide pour inspecter des composants aussi chauds que 500°C (932°F).

L'efficacité et la précision de l'inspection des soudures sont rendues possibles grâce à la solution ACFM spécifique à l'application d'Eddyfi Technologies, avec une sonde refroidie à l'air prête à l'emploi, équipée d'avertissements actifs qui protègent l'intégrité de la sonde et garantissent une durabilité et une performance maximales ; un système d'alarme avertit l'inspecteur en activant une lumière rouge si la température de la sonde atteint une certaine limite qui pourrait mettre en danger les composants internes de la sonde, comme le montre la figure 2.

Figure 2 : Sonde ACFM refroidie à l'air, prête à l'emploi.

La sonde ACFM HT existe en deux versions : la version à 5 kHz pour les matériaux ferritiques et la version à 50 kHz pour les matériaux non ferritiques. Ces deux versions sont équipées d'un système de refroidissement par air qui permet de maintenir la température interne de la sonde à 80°C (176°F) tout en inspectant des composants à des températures pouvant atteindre 500°C (930°F). Cela permet de longues périodes d'inspection de soudage à haute température sans qu'il soit nécessaire de refroidir les composants inspectés.

Outre leur PoD élevé, les sondes ACFM sont réputées pour leur précision de dimensionnement. Le système de configuration multiple de la sonde ACFM HT compense les variations de conductivité et de perméabilité, ce qui permet un dimensionnement précis de la profondeur. La solution technologique ACFM avancée contient toutes les configurations requises stockées dans sa mémoire.

Inspection des soudures galvanisées

La galvanisation est couramment utilisée pour protéger les structures en acier contre la corrosion, en particulier dans les applications sous-marines et offshore et dans les structures en acier situées à moins de cinq kilomètres de la côte. Cependant, cette protection galvanique ou ce revêtement conducteur ne peut pas protéger contre les fissures de fatigue qui mettent toujours ces structures en danger de défaillance.

Le trempage au zinc à chaud est une méthode courante de galvanisation des structures en acier, et bien que l'American Galvanizers Association recommande une épaisseur maximale de zinc de 200 à 250 µm pour éviter l'écaillage, les épaisseurs habituelles sont souvent beaucoup plus faibles. Pour répondre à cette application, Eddyfi a introduit l'ACFM comme solution de sécurité pour l'inspection de l'acier galvanisé, efficace pour détecter et dimensionner les fissures de rupture de surface.

Figure 3 : Poutre d'acier en I galvanisée à chaud, un processus hautement réglementé qui offre une protection durable contre la corrosion.

Pour le contrôle non destructif de l'acier galvanisé, la sonde ACFM d'Eddyfi Technologies est équipée de deux configurations supplémentaires : l'une pour la détection et le dimensionnement des fissures superficielles, et l'autre pour la détection des fissures non superficielles. L'inspection de l'acier galvanisé à l'aide de l'ACFM nécessite une préparation minimale de la surface. Avant l'inspection, l'épaisseur de la galvanisation doit être mesurée pour s'assurer qu'elle ne dépasse pas l'épaisseur maximale autorisée pour les inspections ACFM. En outre, la galvanisation écaillée doit être enlevée, ce qui est une réparation recommandée pour l'acier galvanisé, afin de garantir un PoD élevé.

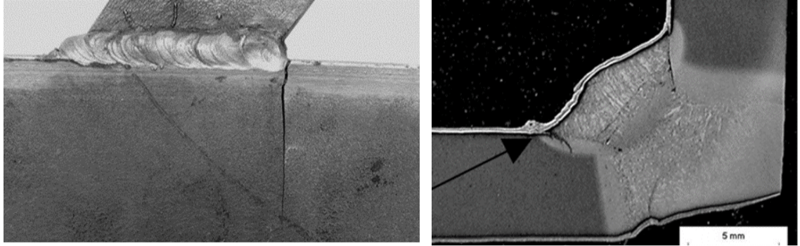

Figure 4 : Fissures superficielles traversant la couche de zinc (à gauche), fissures sub-superficielles (à droite).

Les fissures superficielles traversant le revêtement de zinc sont le type de fissure le plus fréquemment détecté. Cependant, les fissures sub-superficielles présentent également un risque et sont difficiles à détecter avec la plupart des techniques d'inspection. L'ACFM permet de déterminer avec précision la longueur et la profondeur des fissures de fatigue superficielles dans l'acier galvanisé ; notre solution ACFM est spécialement conçue pour relever ces défis. Elle est préchargée avec des configurations doubles, garantissant une détection fiable des fissures superficielles et souterraines. La précision optimale peut être obtenue en utilisant la configuration de rupture de surface avec des épaisseurs de revêtement inférieures à 300 µm. Toutefois, il est recommandé d'enlever le revêtement à une distance de 50,8 millimètres de toutes les directions de la fissure et de répéter la procédure de dimensionnement en utilisant la configuration en acier ferritique. Pour les défauts de rupture non superficiels, le revêtement doit être enlevé avant de dimensionner les fissures, car le revêtement empêche un dimensionnement précis en profondeur.

Figure 5 : Inspection d'une soudure à l'aide d'une sonde ACFM à haute température.

Les techniques d'inspection traditionnelles ont été confrontées à des défis importants lorsqu'il s'agissait d'évaluer l'intégrité des composants atteignant des températures élevées et de ceux dotés de revêtements conducteurs. Cependant, l'introduction de l'ACFM a fourni une option convaincante pour l'inspection des soudures et de l'acier galvanisé afin de s'assurer que l'industrie respecte les normes de sécurité nécessaires. Contactez-nous pour en savoir plus sur l'ajout d'une sonde haute température à votre boîte à outils afin de rester dans l'air du temps !

Les auteurs : Charles Tremblay, Ahmed Sweedy