En los aceros al carbono, un punto duro es el resultado de un enfriamiento no uniforme y localizado durante la fabricación. Los puntos duros tienen una fase de grano y una microestructura denominada martensita, que es más dura que la bainita y la ferrita normalmente presentes en el acero. Aunque una microestructura más dura significa una mayor resistencia a la tracción, también implica una disminución de la ductilidad y un aumento de la fragilidad. Con la tendencia de las tuberías de acero al carbono a desarrollar grietas por corrosión bajo tensión (SCC ) cuando operan en un entorno susceptible, se está poniendo a prueba su integridad en presencia de una zona frágil. Las grietas que se desarrollan en el interior de un punto duro representan una gran amenaza para los operadores de tuberías de todo el mundo.

Entonces, ¿cómo podían asegurarse los fabricantes de acero de los años 50 de que las tuberías que producían no incluían algunas de esas anomalías metalúrgicas? La respuesta es que no podían. Esto daba lugar a importantes puntos duros que no se detectaban y que siguen presentes hoy en día en las tuberías enterradas. Afortunadamente, con las tecnologías actuales, un primer cribado con herramientas de inspección en línea (ILI) que emplean fugas de flujo magnético (MFL) puede identificar las zonas con mayor dureza metalúrgica a lo largo de la tubería. Una vez encontradas, la evaluación directa mediante excavaciones de integridad permite profundizar en la investigación para evaluar con mayor precisión los puntos duros.

Tradicionalmente, el grabado nital se ha utilizado y se sigue utilizando para detectar variaciones superficiales relacionadas con los puntos duros. Este método resalta las zonas templadas más blandas quemándolas y, por tanto, oscureciéndolas más rápidamente que las regiones más duras. Para ser eficaz, el grabado nital requiere una preparación intensiva de la superficie, hasta el punto de requerir casi un tubo totalmente pulido. Una vez encontrada, la dureza puede medirse con mayor precisión con distintos métodos de ensayo de dureza, como Brinell y Rockwell (indentación) y el ensayo de dureza por rebote Leeb (no destructivo). Dado el largo proceso de preparación de la superficie, grabado nital y medición de la dureza, los técnicos se centrarán únicamente en las regiones con indicaciones de la herramienta ILI. Este seguimiento selectivo hace que la tubería corra el riesgo de volver a enterrarse con puntos duros omitidos situados a solo unos centímetros de la zona inspeccionada.

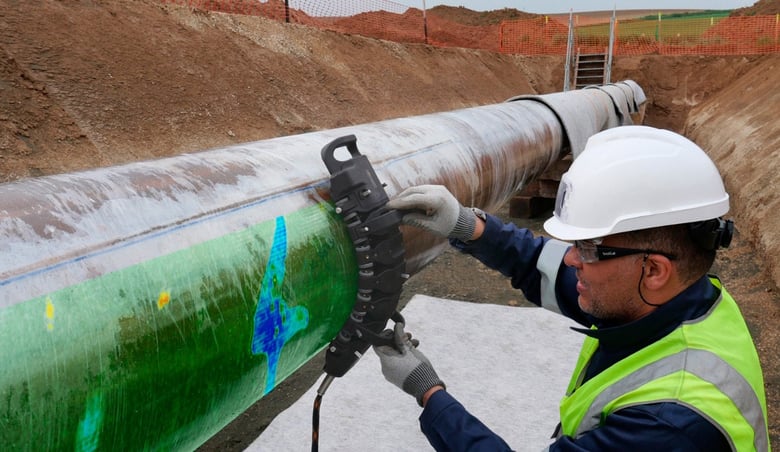

Aparece la sonda de matriz Spyne™. Esta herramienta de detección por corrientes de Foucault (ECA) de superficie adaptable es la solución para una detección mejor y más rápida de los puntos duros. Debido a su altísima sensibilidad a la permeabilidad magnética y a los cambios de conductividad en las aleaciones, la técnica de corrientes de Foucault se ha utilizado ampliamente en la industria para la clasificación de materiales. Casualmente, esto también convierte a la ECA en la herramienta elegida para la detección de puntos duros debido a los importantes cambios de microestructura que se producen durante el endurecimiento localizado del acero, que afectarán en gran medida a sus propiedades locales.

Independientemente de la aleación de acero al carbono, con sus 200 milímetros (8 pulgadas) de cobertura y su velocidad de exploración de hasta 600 milímetros (24 pulgadas) por segundo, el Spyne detectará fácilmente los puntos duros señalados por las herramientas ILI, y probablemente más en la misma zona, de modo que no quedará ningún punto duro sin detectar. Para escanear una tubería con el Spyne no se requiere ninguna preparación adicional de la superficie, aparte del chorro de arena.

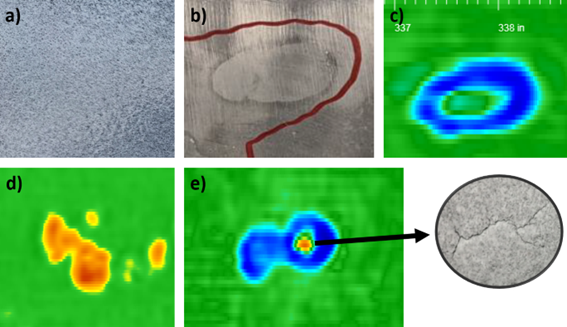

Y lo que es más importante, esta tecnología se ha utilizado ampliamente para la detección rápida de SCC. Como se muestra a continuación, mientras que los puntos duros se asocian a una indicación azul brillante en el mapa de colores del C-scan de corrientes de Foucault, las indicaciones de grietas se vuelven a mostrar en naranja. En general, en cuestión de minutos, Spyne puede proporcionar un mapa completo de 360 grados de una junta de tubería, mostrando todas las indicaciones de puntos duros y grietas a la vez - una mejora significativa de la detectabilidad y la eficiencia sobre el grabado nital y la inspección visual.

Figura 1 a) Sin ninguna preparación de la superficie, los puntos duros son invisibles a simple vista; b) Indicación de puntos duros tras el pulido y el grabado nital; c) Indicación Spyne de un punto duro, en azul brillante; d) Indicación Spyne de una colonia de grietas, en naranja; e) Indicación Spyne de una grieta en medio de un punto duro.

Pero volvamos a nuestra pregunta inicial: ¿podemos atajar la amenaza de los puntos duros en su origen empleando el Spyne directamente en las acerías? Gracias a la gran capacidad de personalización de la herramienta, la respuesta es sí. Ya se trate de detectar durezas en grandes tuberías, placas o vigas, el Spyne puede acoplarse a una amplia gama de escáneres, pértigas, bogeys o incluso a una oruga teledirigida que facilitará la inspección de grandes superficies inmediatamente después de su fabricación, preservando al mismo tiempo una buena ergonomía para los operarios. La imagen inferior muestra una simple pértiga que puede acoplarse directamente a la Spyne, para facilitar el escaneado manual de grandes placas. También pueden utilizarse varias sondas Spyne en paralelo para crear un conjunto aún más amplio de sensores y acelerar la inspección de grandes superficies. En ese sentido, la tecnología Spyne podría representar un cambio de juego no sólo para los programas de integridad de tuberías en zanjas, sino también dentro de los procesos industriales donde se originan los puntos difíciles.

Eddyfi Technologies ofrece una amplia gama de soluciones de inspección para responder a las necesidades de la industria. El Panther™ 2 es otra solución de mapeo de corrosión directamente aplicable para aplicaciones similares. Ofreciendo un rendimiento sin precedentes en una unidad compacta tanto para aplicaciones de laboratorio como industriales, Panther ofrece imágenes de súper alta resolución de método de enfoque total (TFM) con más de 1,5 millones de píxeles en tiempo real.

Le invitamos a que se ponga en contacto con nuestro equipo de expertos dedicados y dispuestos a ayudarle a determinar la mejor solución tecnológica para mantenerse más allá de la actualidad.