Dans les aciers au carbone, une zone dure est le résultat d'une trempe non uniforme et localisée au cours de la fabrication. Les zones dures présentent une phase de grain et une microstructure appelée martensite, qui est plus dure que la bainite et la ferrite normalement présentes dans l'acier. Si une microstructure plus dure se traduit par une résistance à la traction plus élevée, elle implique également une diminution de la ductilité et une augmentation de la fragilité. Les pipelines en acier au carbone ayant tendance à développer une fissuration par corrosion sous contrainte (FCC) lorsqu'ils fonctionnent dans un environnement sensible, leur intégrité en présence d'une zone fragile est mise à l'épreuve. Les fissures qui se développent à l'intérieur d'une zone dure représentent une menace majeure pour les exploitants de pipelines du monde entier.

Alors, comment les fabricants d'acier des années 1950 pouvaient-ils s'assurer que les tuyaux qu'ils produisaient ne présentaient pas certaines de ces anomalies métallurgiques? En bref, ils ne le pouvaient pas. Il en est résulté des zones dures importantes qui n'ont pas été détectées et qui sont encore présentes aujourd'hui dans les canalisations enterrées. Heureusement, grâce aux technologies actuelles, un premier examen à l'aide d'outils d'inspection en ligne (ILI) utilisant la fuite de flux magnétique (MFL) permet d'identifier les zones présentant une plus grande dureté métallurgique le long de la canalisation. Une fois ces zones repérées, l'évaluation directe au moyen de fouilles d'intégrité permet d'approfondir les recherches afin d'évaluer plus précisément les zones dures.

Traditionnellement, la gravure au nital a été et est encore utilisée pour détecter les variations de surface liées aux zones dures. Cette méthode met en évidence les zones tempérées plus douces en les brûlant et donc en les assombrissant plus rapidement que les zones plus dures. Pour être efficace, la gravure au nital nécessite une préparation intensive de la surface, au point d'exiger un tuyau entièrement poli. Une fois trouvée, la dureté peut être mesurée plus précisément à l'aide de différentes méthodes d'essai de dureté telles que Brinell et Rockwell (indentation) et l'essai de dureté par rebondissement de Leeb (non destructif). Étant donné la longueur du processus de préparation de la surface, de gravure au nital et de mesure de la dureté, les techniciens se concentreront uniquement sur les régions présentant des indications de l'outil ILI. Ce suivi sélectif fait courir au pipeline le risque d'être réenfoui avec des points durs manqués situés à quelques centimètres seulement de la zone inspectée.

C'est là qu'intervient la sonde multi-éléments Spyne™. Cet outil de dépistage adaptable par courants de Foucault multi-éléments de surface (ECA) est la solution pour une détection meilleure et plus rapide des points durs. En raison de sa très grande sensibilité aux changements de perméabilité magnétique et de conductivité dans les alliages, la technique des courants de Foucault a été largement utilisée dans l'industrie pour le tri des matériaux. Par coïncidence, cela fait également de l'ECA l'outil de choix pour la détection des zones dures en raison des changements importants de la microstructure qui se produisent pendant le durcissement localisé de l'acier et qui affectent fortement ses propriétés locales.

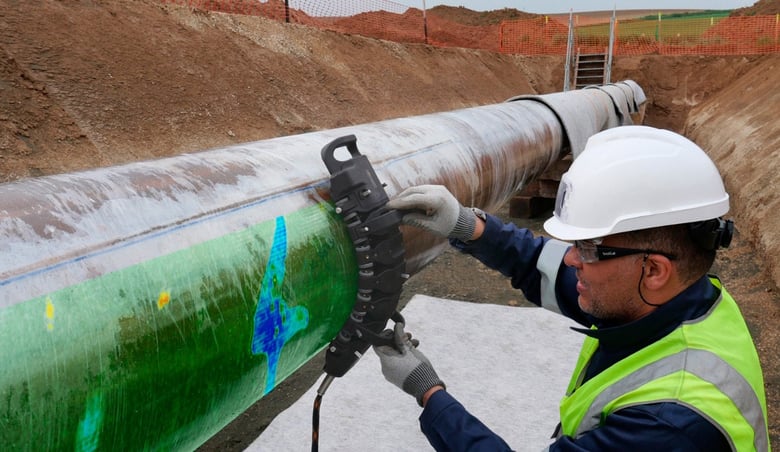

Indépendamment de l'alliage d'acier au carbone, avec sa couverture de 200 millimètres (8 pouces) et sa vitesse de balayage allant jusqu'à 600 millimètres (24 pouces) par seconde, le Spyne détectera facilement les zones dures signalées par les outils ILI, et probablement plus dans la même zone, de sorte qu'aucune zone dure n'est laissé sans détection. Aucune autre préparation de surface que le sablage n'est nécessaire pour scanner une conduite avec le Spyne.

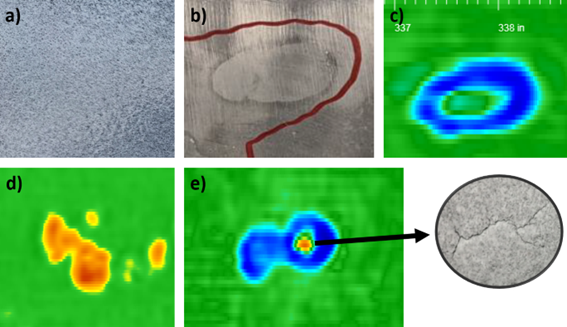

Plus important encore, cette technologie a été largement utilisée pour la détection rapide de la fissuration par corrosion sous tension. Comme le montre le schéma ci-dessous, alors que les zones dures sont associées à une indication bleu vif dans la carte des couleurs du balayage C par courants de Foucault, les indications de fissures sont réaffichées en orange. Globalement, en quelques minutes, Spyne peut fournir une carte complète à 360 degrés d'un joint de canalisation, montrant toutes les indications de zones dures et de fissures en même temps - une amélioration significative de la détectabilité et de l'efficacité par rapport à la gravure numérique et à l'inspection visuelle.

Figure 1 a) Sans préparation de la surface, les zones dures sont invisibles à l'œil nu ; b) Indication d'un point dur après polissage et gravure nanométrique ; c) Indication Spyne d'un point dur, en bleu vif ; d) Indication Spyne d'une colonie de fissures, en orange ; e) Indication Spyne d'une fissure au milieu d'une zone dure.

Mais revenons à notre question initiale : peut-on s'attaquer à la menace des zones dures à la source en utilisant le Spyne directement dans les aciéries? Grâce à la grande capacité de personnalisation de l'outil, la réponse est oui. Qu'il s'agisse de détecter la dureté de grands tuyaux, de plaques ou de poutres, le Spyne peut être fixé à un large éventail de scanners, de perches, de bogeys ou même à un chariot télécommandé qui facilitera l'inspection de grandes surfaces immédiatement après leur fabrication, tout en préservant une bonne ergonomie pour les opérateurs. L'image ci-dessous montre une simple perche qui peut être fixée directement sur le Spyne, pour faciliter le balayage manuel de grandes plaques. Plusieurs sondes Spyne peuvent également être utilisées en parallèle pour créer un éventail encore plus large de capteurs et accélérer l'inspection de grandes surfaces. En ce sens, la technologie Spyne pourrait changer la donne, non seulement pour les programmes d'intégrité des pipelines dans les fossés, mais aussi dans les processus industriels d'où proviennent les points durs.

Eddyfi Technologies offre une gamme complète de solutions d'inspection pour répondre aux besoins de l'industrie. Le Panther™ 2 est une autre solution de cartographie de la corrosion directement applicable pour des applications similaires. Offrant des performances inégalées dans une unité compacte pour les applications de laboratoire et industrielles, Panther offre une imagerie par méthode de focalisation totale (TFM) à super haute résolution avec 1,5+ million de pixels en temps réel.

Nous vous invitons à prendre contact avec notre équipe d'experts dévoués, prêts à vous aider à déterminer la meilleure solution technologique pour rester au-delà des courants dès aujourd'hui.