Los ensayos tradicionales por corrientes de Foucault (ECT) ya se utilizan ampliamente en la industria de defensa para inspeccionar los orificios de los pernos y los elementos de fijación del fuselaje de los aviones. La mayoría de las inspecciones se realizan con sondas de un solo elemento, similares a un lápiz, que se utilizan para detectar pequeñas grietas alrededor de los elementos de fijación. En comparación con las inspecciones visuales, como los ensayos con líquidos penetrantes o partículas magnéticas, la ECT ofrece registros de datos digitales, inspecciones a través de revestimientos finos y no requiere el uso de productos químicos consumibles. Sin embargo, el hecho de que la ECT no esté codificada y dependa por completo del escaneado manual del técnico aporta a la técnica una gran dependencia del usuario. También dificulta el análisis posterior y la auditoría, ya que los archivos de datos no contienen ninguna posición o localización geométrica a la que hacer referencia.

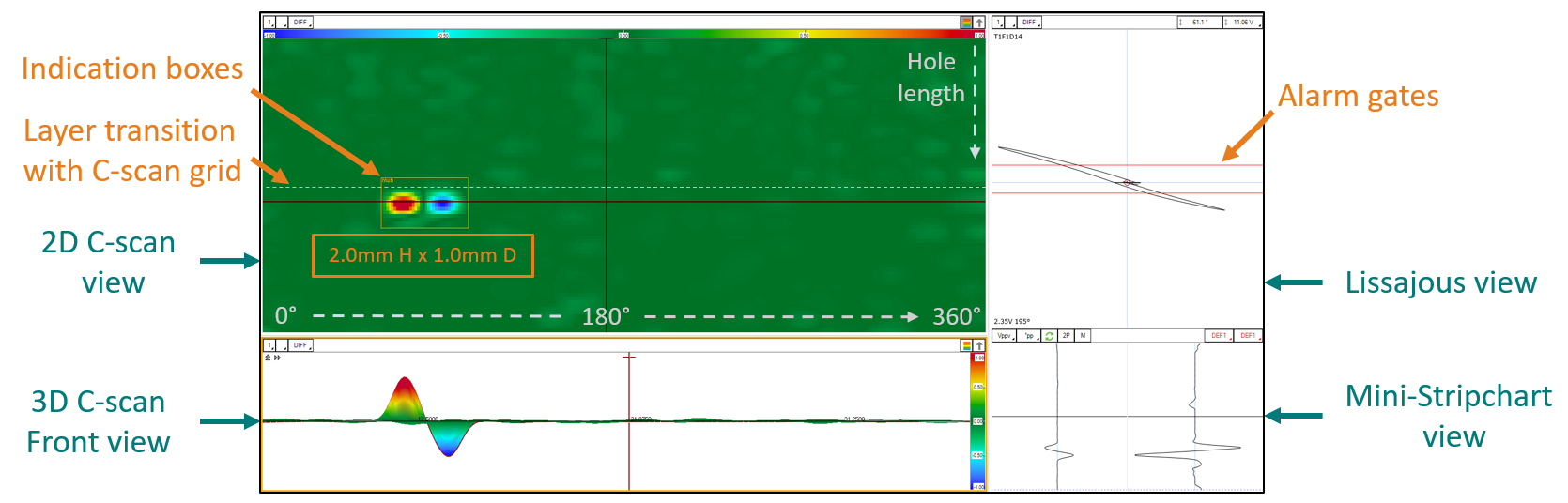

La técnica de corrientes de Foucault aprovecha las ventajas de la ECT ofreciendo la misma resolución y rendimiento en la detección de pequeños defectos, pero introduce escaneados codificados de una sola pasada que eliminan la mayor parte de la dependencia del operador y facilitan el análisis de los datos. La visualización de los datos en forma de un completo mapa de colores (C-scan) marca un mundo de diferencia cuando llega el momento de identificar las indicaciones de grietas. La gran capacidad del ECA para la inspección de estructuras aeronáuticas ha quedado demostrada una y otra vez, con este ejemplo de inspección de longeron y este otro de inspección de orificios de remaches.

Aparte de la inspección de remaches y orificios de elementos de fijación, el personal militar de END se enfrenta a menudo a retos únicos que no puede abordar ninguna tecnología aparte de la ECA. Uno de los mejores ejemplos de ello es el que describe la Real Fuerza Aérea Australiana (RAAF) en este artículo de Australian Defense Business Review. Los esfuerzos de la RAAF por controlar la corrosión detectada en las mangueras de reabastecimiento en vuelo les ha llevado a trabajar conjuntamente con Eddyfi Technologies para desarrollar una novedosa solución y método de inspección basados en ECA. La inspección visual no podía proporcionar ninguna información debido al revestimiento externo de las mangueras, y las pruebas tradicionales de corrientes de Foucault eran incapaces de detectar la corrosión de forma fiable debido a la compleja estructura de la propia manguera. En comparación, el método ECA permitía detectar la corrosión de forma fiable y en una fase temprana de propagación, lo que en última instancia alargaba la vida útil de las mangueras y reducía los costes asociados a su reparación y sustitución. Como se afirma en su artículo, "la introducción de este equipo ha propiciado el avance de nuevas aplicaciones de esta tecnología en la comunidad de la aviación civil y de defensa".

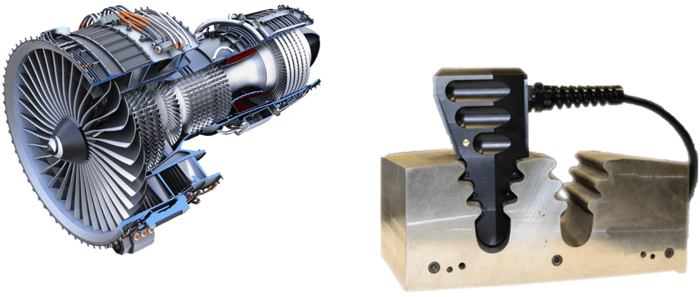

Otro ejemplo de cómo el ECA ayuda a proteger la aviación militar es la inspección de las turbinas de los reactores. Los discos y álabes de las turbinas aeronáuticas tienen mucho en común con los de las turbinas de gas que se encuentran en la industria de generación de energía, salvo que suelen ser de menor escala. Sin embargo, los principios básicos de la ECA para la detección de grietas en la superficie de los álabes o en las estrías de su raíz siguen siendo los mismos. Las pequeñas sondas rígidas con un conjunto de bobinas que siguen la geometría exacta de las estrías pueden adaptarse específicamente al perfil de "cola de milano" para garantizar la detección de grietas de menos de 0,75 milímetros (0,03 pulgadas) de longitud por 0,38 milímetros (0,01 pulgadas) de profundidad en cualquier parte de la superficie. Proyectos anteriores han demostrado que el ECA sigue siendo inigualable para este tipo de inspección, tanto en términos de velocidad como de fiabilidad de la detección.

Por último, los ensayos no destructivos para la defensa no necesitan tener geometrías pequeñas, como orificios de remaches o dentados de palas, para correr el riesgo de desarrollar grietas por fatiga o corrosión. Más de un proyecto ha implicado la inspección de grandes cilindros que necesitaban ser controlados con técnicas no destructivas para la detección de grietas milimétricas, tanto en sus superficies externas como internas. Con su amplia cobertura de 200 milímetros (8 pulgadas), su codificador integrado y su flexibilidad mecánica en una amplia gama de diámetros, la sonda de matriz Spyne™ es ideal para inspeccionar la superficie externa de estos cilindros en pocos minutos. Para la superficie interior, el equipo de productos personalizados de Eddyfi Technologies desarrolló el denominado "escáner X", que utiliza la misma sonda flexible que el Spyne pero incluye un dispositivo de centrado robusto y codificado que empuja la sonda en estrecho contacto contra la superficie. Tres juegos de ruedas con resorte garantizan la estabilidad y la alineación de la sonda durante la exploración. Con sólo unos minutos más, la superficie interior de los cilindros puede inspeccionarse por completo con los datos C-scan analizados y las indicaciones notificadas.

Todas estas soluciones de ECA son compatibles con el Ectane® 3, pero sobre todo con el Reddy®, que cuenta con un potente software integrado, una pantalla táctil LCD de 264 milímetros (10,4 pulgadas), baterías de 8 horas de duración y una gran portabilidad general. Esta versátil herramienta abre las puertas a numerosas posibilidades de inspección de aeronaves en emplazamientos militares y más allá.

El sector de la seguridad y la defensa desempeña un papel importante en la protección de la seguridad pública, y Eddyfi Technologies se compromete a hacer su parte para proporcionar tecnología de confianza que ayude a garantizar el funcionamiento seguro de sus activos aéreos, terrestres y marítimos. ¿Tiene una aplicación similar? Póngase en contacto con nuestros amables expertos y manténgase al día.