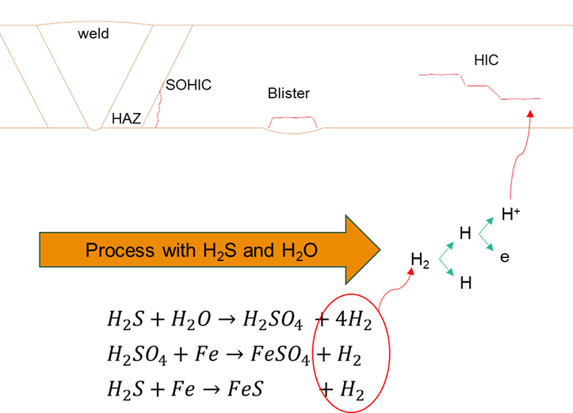

La fragilisation due au sulfure d'hydrogène humide est fréquemment observée sur les équipements en acier au carbone et en acier faiblement allié des installations produisant des hydrocarbures, telles que les industries pétrolière et gazière, chimique et pétrochimique. Les équipements qui se trouvent dans un environnement aqueux acide combinant une teneur en H2S supérieure à 50 ppm et des températures inférieures à 82° C (180° F) sont particulièrement susceptibles d'être endommagés par le H2S humide. Les aciers plus anciens ou "sales" sont plus sujets aux dommages causés par le H2S humide car ils présentent généralement plus d'inclusions volumétriques, de laminations et d'imperfections de fabrication d'origine dans le métal de base et dans les zones de dépôt de soudure. Les dommages dus au H2S humide sont davantage observés dans les coques d'appareils à pression, les réservoirs ou les sections de composants de tuyauterie à soudure longitudinale de plus grand diamètre que dans les tuyauteries sans soudure conventionnelles, les tubes ou les pièces forgées.

En présence d'humidité, le H2S interagit avec le fer de la paroi d'acier et libère de l'hydrogène dans le flux d'huile. L'hydrogène se diffuse dans l'acier et s'agglomère pour former de l'hydrogène moléculaire au niveau des discontinuités. Au fil du temps, de plus en plus d'hydrogène est piégé, ce qui augmente la pression et donc les contraintes dans l'acier, entraînant une défaillance locale. Voici quelques-uns des différents défauts qui peuvent être observés :

- Le stress provoque des fissures qui sont généralement laminaires et orientées parallèlement aux surfaces intérieures et extérieures du composant. Avec le temps, ces fissures ont tendance à se rejoindre en raison de l'augmentation de la pression interne et des éventuels champs de contrainte locaux dans les régions endommagées qui se propagent dans l'épaisseur du composant. C'est ce qu'on appelle la fissuration induite par l'hydrogène (HIC) ou la fissuration par étapes.

- Si la stratification se produit près de la surface, nous pouvons nous retrouver avec une cloque partant de la surface intérieure, de la surface extérieure ou de l'épaisseur de la paroi de l'équipement sous pression. De plus, des fissures peuvent s'étendre à partir du périmètre d'une cloque, se propageant potentiellement dans la direction de la paroi, en particulier près des soudures.

- La fissuration induite par l'hydrogène sous contrainte (SOHIC) se présente sous la forme de réseaux de fissures empilées les unes sur les autres, ce qui peut entraîner une fissure sur toute l'épaisseur du métal de base, directement à côté de la zone affectée par la chaleur (HAZ).

En ce qui concerne les méthodes de contrôle non destructif (CND), le contrôle conventionnel par ultrasons (UT) a été largement utilisé avec des sondes à incidence normale et à ondes de cisaillement. Il est cependant difficile de différencier les laminages/inclusions des dommages en service. Il s'agit également d'un processus laborieux et lent qui dépend fortement de l'opérateur.

Outils de détection rapide

Diffraction du temps de vol

La diffraction du temps de vol (TOFD) est une méthode rapide pour inspecter des volumes entiers. Le TOFD détecte les fissures en utilisant les signaux diffractés par les extrémités du défaut. Deux sondes longitudinales inclinées (typiquement entre 2 et 10 MHz de fréquence) sont utilisées en mode émission-réception avec une divergence de faisceau suffisante pour inspecter la majorité de l'épaisseur. Le TOFD est moins dépendant de l'orientation des défauts, offre un enregistrement numérique de l'inspection et est assez précis dans le dimensionnement des parois. Dans le cas des dommages causés par le H2S, le TOFD est principalement utilisé pour le contrôle rapide des soudures afin de déterminer la présence de HIC/SOHIC, mais il peut également être utilisé pour le matériau de base.

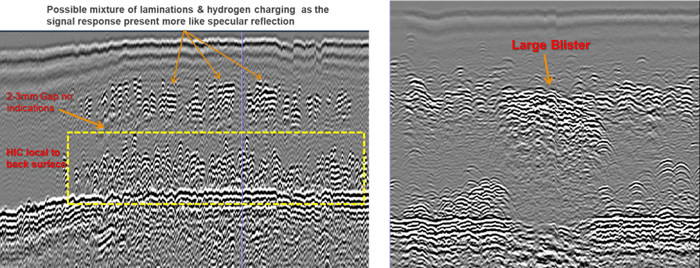

Les images suivantes montrent des défauts HIC et des cloques trouvés dans le matériau de base.

Gracieuseté d'Aker Solutions

En ce qui concerne la caractérisation, le TOFD peut rencontrer plus de difficultés avec les dommages HIC/SOHIC, car leur nature en grappe entraîne de multiples rebonds entre les différentes facettes/laminations du dommage, ce qui rend l'interprétation des signaux TOFD difficile.

Contrôle par Ultrasons multi-éléments

Le contrôle par ultrasons multi-éléments (PAUT) fournit une image de la région inspectée, en plus des balayages A traditionnels, et permet donc une interprétation plus intuitive des résultats. La technique permet de couvrir rapidement l'ensemble du volume examiné en combinant le balayage sectoriel ou le balayage linéaire électronique avec un mouvement mécanique. Et bien sûr, elle fournit un enregistrement permanent des données pour une révision hors ligne et une comparaison avec les résultats précédents.

L'idée est de reproduire l'inspection effectuée avec l'UT conventionnel, mais avec une seule sonde et à grande vitesse. La fissuration progressive associée au HIC est généralement inspectée à l'aide d'un angle de 45° SW. Combiné à l'angle d'attaque de 0°, il constitue une stratégie d'inspection complète permettant de localiser les cloques laminaires et de détecter les fissures progressives.

Le groupe 0° permet de localiser les cloques et les laminations causées par la fissuration HIC. Le groupe d'ondes de cisaillement permet de déterminer si les laminations commencent à se connecter, entraînant une fissuration progressive. Il peut également montrer une fissuration initiée à partir des cloques. Se fier uniquement à l'angle 0° peut conduire à de fausses alertes en confondant les défauts de laminage provenant du processus de fabrication avec la fissuration progressive. La vidéo suivante montre une inspection L0 d'un bien contenant une grande quantité de dommages dus à l'H2S.

Eddyfi Technologies offre une gamme de sondes PAUT standard compatibles avec l'inspection de la dégradation par sulfure d'hydrogène (H2S) en milieu humide. Elles sont toutes compatibles avec les systèmes PAUT portables d'Eddyfi : Mantis™ and Cypher®.

Méthode de focalisation totale

La capture de matrice complète (FMC)/méthode de focalisation totale (TFM) est un processus qui comporte deux étapes. La partie acquisition, FMC, consiste à déclencher les éléments un par un et à enregistrer les données sur tous les récepteurs à chaque fois. Cela conduit à une grande dispersion du faisceau, qui devient plus sensible aux connexions entre les laminations. Ceci est particulièrement important dans le contexte du H2S humide où les deux morphologies, HIC et cloquage, diffèrent de manière significative en termes de favorisation d'un faisceau intersecté à 0 degré. La vidéo suivante montre la propagation du faisceau générée par la mise à feu d'un élément. On peut voir que la propagation importante du faisceau conduit à une interaction énergétique avec la connexion entre les différentes laminations de la fissuration par étapes.

La TFM concentre l'énergie acoustique partout dans une région d'intérêt (ROI) définie par l'opérateur, ce qui permet une résolution spatiale optimale le long du plan actif. Gekko et TOPAZ offrent également une capacité d'imagerie par ondes planes (PWI) qui est essentiellement un balayage sectoriel utilisant l'ouverture totale du réseau (64 éléments ici) combiné à la reconstruction TFM. L'avantage est un gain de productivité et une plus grande sensibilité puisque nous utilisons tous les éléments plutôt qu'un seul à la fois.

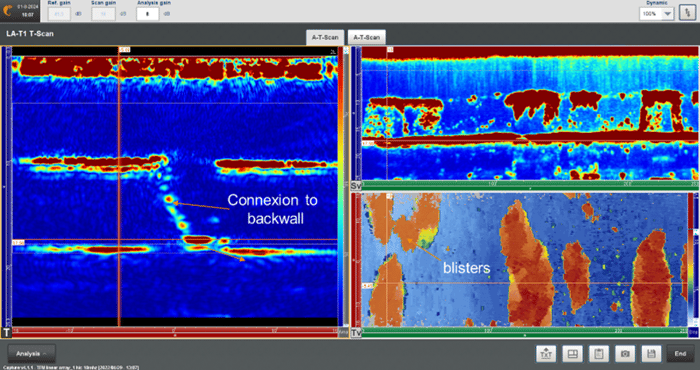

L'image suivante montre le balayage d'un composant présentant des cloques et des dommages HIC. Il est assez facile de voir les cloques dans la vue de dessus (en bas à gauche), mais ce qui est intéressant, c'est la connexion visible entre la stratification et la paroi arrière dans le balayage en T.

La vidéo suivante présente un balayage obtenu à l'aide de TFM. On peut y voir des dommages importants, mais surtout, le TFM montre que les laminations sont souvent reliées à la paroi arrière par des fissures progressives, ce qui est très dommageable pour l'actif.

La TFM est une solution naturelle pour l'inspection de la dégradation par sulfure d'hydrogène (H2S) en milieu humide grâce à la nature divergente de son activation et à sa capacité de focalisation qui permet de détecter les petits défauts et les connexions entre les différents laminés et cloques. Avec un seul groupe et une sonde à 64 éléments comme la 5L64-A12-38.4X10-2.5-IPEX et son coin WSA12-0L-FLAT-20 mm, il est possible d'atteindre des vitesses de balayage supérieures à 100 mm/s. En associant des unités PAUT innovantes comme Gekko ou TOPAZ64 à des scanners semi-automatiques ou entièrement motorisés (automatisés), il est possible d'obtenir une couverture complète du composant et de stocker toutes les données de manière exhaustive. Cette approche permet d'assurer un suivi continu de l'actif du début à la fin de sa durée de vie.

Découvrez facilement l'instrument PAUT portable le plus avancé offrant des vitesses d'inspection TFM inégalées ici.

Contactez-nous pour en savoir plus sur les solutions avancées d'essais non destructifs d'Eddyfi Technologies pour les résultats de données répétables, actionnables, significatifs et préventifs auxquels vous devriez vous attendre pour rester au-delà des courants.