Die kodierte Phased-Array-Ultraschallprüfung (PAUT) kann eine zuverlässige und effiziente Alternative zur Radiographie bei der Prüfung von Kesselrohrschweißnähten sein. Allerdings ergeben sich bei der Durchführung von Prüfungen in der engen Umgebung eines Kessels mehrere Herausforderungen. Das größte Problem bei Kesselrohren sind die geringen Abstände zwischen den Rohren. Eine weitere Schwierigkeit ist die geringe Wandstärke der Rohre in Verbindung mit verschiedenen Durchmessern und dem Vorhandensein von Schweißkappen. Um die oben genannten Herausforderungen zu meistern, erfordert eine vollständige Phased-Array-UT-Prüflösung sowohl flache PAUT-Prüfköpfe und Keile als auch einen flachen Scanner.

Sehen Sie sich hier die Broschüre mit den Anwendungslösungen an.

Ausrüstung für die Kesselrohrinspektion

NDT-Scanner

Der richtige Scanner kann an verschiedene Rohrdurchmesser von 0,5 bis 4 Zoll NPS (21,4 bis 114,3 Millimeter OD) angepasst werden. Folglich können manuelle Prüfungen mit höherer Präzision und Reproduzierbarkeit durchgeführt werden, was die Nachweiswahrscheinlichkeit (Probability of Detection, POD) verbessert. Der Scanner ermöglicht einseitige und doppelseitige Prüfungen, je nach Zugang zur Schweißnaht (Krümmer usw.).

Abbildung 1: Miteinem Abstand von 11 mm und einer kodierten Umfangsbewegung ermöglicht der flache Scanner schnelle und effiziente Prüfungen von Rohrstumpfnähten mit kleinem Durchmesser.

Abbildung 1: Miteinem Abstand von 11 mm und einer kodierten Umfangsbewegung ermöglicht der flache Scanner schnelle und effiziente Prüfungen von Rohrstumpfnähten mit kleinem Durchmesser.

Phased Array-Prüfköpfe

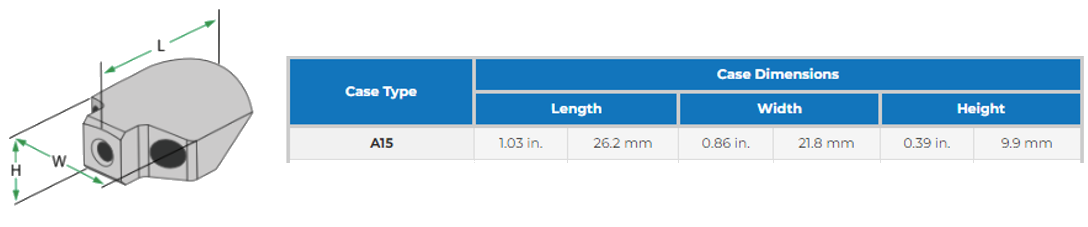

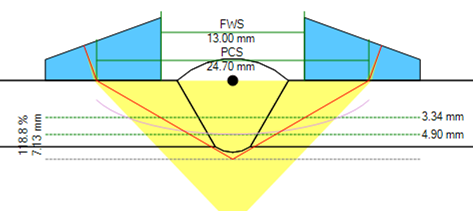

Um die Vorteile des Scanners mit geringem Abstand voll ausnutzen zu können, bietet Eddyfi Technologies einen anwendungsspezifischen Satz von Prüfköpfen und Keilen an. Mit Frequenzen von 5 bis 10 MHz und Optionen für 16 oder 32 Elemente ermöglichen die extra dünnen A15 Linear Array-Prüfköpfe eine maximale Detektionsfähigkeit. Die Arrays sind gekrümmt, um die Fokussierung auf dünne Rohre zu optimieren, und die Keile sind so konzipiert, dass sie den Abstand zur Schweißnahtmitte verringern und so eine bessere Abdeckung des Untersuchungsvolumens ermöglichen. Die Keile müssen an die Krümmung der Scanfläche angepasst sein und den entsprechenden Normen entsprechen (z. B. ISO 17640).

Abbildung 2: Gehäuseabmessungen der Low-Profile-PAUT-Sonden.

Abbildung 2: Gehäuseabmessungen der Low-Profile-PAUT-Sonden.

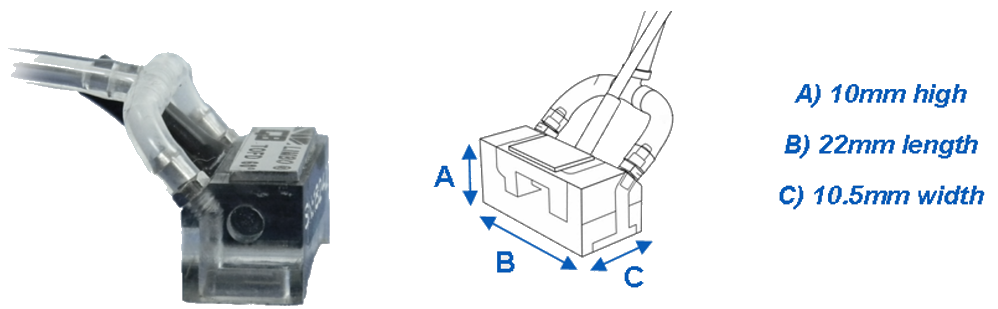

Eine weitere Technik, die für die Inspektion von Kesselrohren eingesetzt wird, ist die Flugzeitbeugung (Time of Flight Diffraction, TOFD). Bei TOFD werden zwei Ultraschallsonden auf gegenüberliegenden Seiten der Schweißnaht angebracht, wobei eine Sonde als Sender und die zweite als Empfänger fungiert. Wenn eine Diskontinuität, wie z. B. ein Riss, vorhanden ist, kommt es zu einer Beugung der Ultraschallwelle an der oberen und unteren Spitze des Risses. Anhand der gemessenen Laufzeit des Pulses kann die Tiefe der Rissspitzen automatisch durch Anwendung der Trigonometrie berechnet werden. Bei der Inspektion von Kesselrohren gelten für TOFD-Sonden die gleichen Einschränkungen; daher müssen TOFD-Sonden mit niedrigem Profil verwendet werden. LIMBOTOFD-Sonden sind flache TOFD-Sonden mit einem Abstand von 10 mm, die einen einfachen Zugang zwischen den Rohrspalten ermöglichen. LIMBOTOFD-Sonden verwenden 3 mm große aktive Elemente bei 10 und 15 MHz, die eine vollständige Abdeckung der typischen Schweißnähte in Kesselrohren ermöglichen. LIMBOTOFD-Sonden verfügen über einen integrierten Keil, der eine perfekte Ankopplung ermöglicht, für verschiedene Standardrohrdurchmesser geeignet ist und mit dem zuvor beschriebenen Low-Profile-Scanner kompatibel ist.

Abbildung 3: Abmessungen der LIMBOTOFD PAUT-Prüfköpfe.

Phased Array UT-Systeme

Wenn es um die Prüfung von Kesselrohren und dünnen Wänden im Allgemeinen geht, kann man sich an die Norm ISO 20601 halten, die die Anwendung der Phased-Array-Technologie auf Stahlteile mit Dicken zwischen 3,2 und 8 Millimetern vorschreibt. Wie bei vielen Schweißnähten sollte das Prüfvolumen die Schweißnaht und die Wärmeeinflusszone umfassen. Bei der Durchführung eines Zeilenscans, d.h. eines sektoriellen Scans für eine feste Indexposition, muss eine zweiseitige Prüfung durchgeführt werden. Wenn die Bewertung der Ungänzen nur auf der Amplitude beruht, darf die Abweichung der Strahlrichtung von der Normalen zur Schweißnahtfase 6° nicht überschreiten.

.jpg?width=500&height=375&name=Boiler%20Tube%20inspection%20%C2%A9M2M%20China%20(1).jpg)

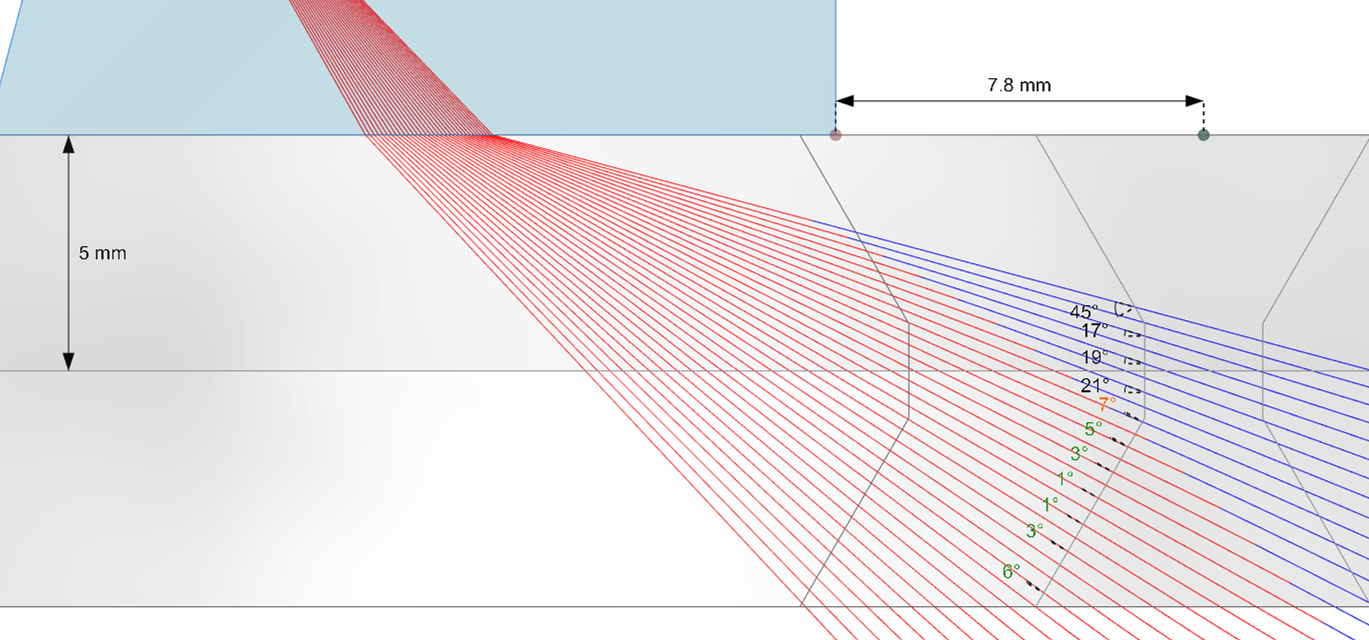

Für die kodierte Abtastung ist ein Abtastplan unerlässlich und vorgeschrieben. Daher ist es wichtig, eine Software zu verwenden, die nicht nur den Erfassungsbereich der Prüfung, sondern auch die Winkel in Bezug auf die Schweißnahtfase visualisieren kann. Die eingebettete Software bietet diese Möglichkeit auf dem Gerät. Die folgenden Bilder zeigen den Scanplan für die Prüfung eines 5 mm dicken Kesselrohrs mit einer 5L16-A15-8X10-2.5-IPEX Niedrigprofil-PAUT-Sonde. Die Sonde ist auf einen Indexversatz von 7,8 mm eingestellt, um die Orthogonalität der Strahlen mit der Fase am zweiten Schenkel zu maximieren. Die grün markierten Winkel zeigen die Strahlen an, die innerhalb von 6° orthogonal sind; so kann der Bediener schnell die richtige Position der Sonde entlang der Indexachse finden. Dieser Scanplan liefert auch Informationen über das Nahfeld (Strahlen in rot), so dass die Prüfer die Energie entlang der aktiven Ebene fokussieren können, um kleinere Anzeichen zu erkennen und zu prüfen, ob Techniken wie die Total Focusing Method (TFM) oder das Phase Coherence Imaging (PCI) mit dem aktuellen Aufbau verwendet werden können.

Auch bei LIMODOTOFD-Sonden ist ein Scanplan erforderlich, um eine vollständige Abdeckung der Schweißnaht und der Wärmeeinflusszone sicherzustellen.

Eddyfi Technologies bietet mehrere PAUT-Geräte an, die mit der Kesselrohrprüfung kompatibel sind. Während Cypher® die meisten Möglichkeiten bietet , ist Mantis™ die wirtschaftlichste Lösung, die Mehrgruppenfähigkeit für doppelseitige PAUT-Prüfung und TOFD bietet.

Entdecken Sie hier das fortschrittlichste tragbare PAUT-Gerät.

Ergebnisse der Kesselrohrinspektion

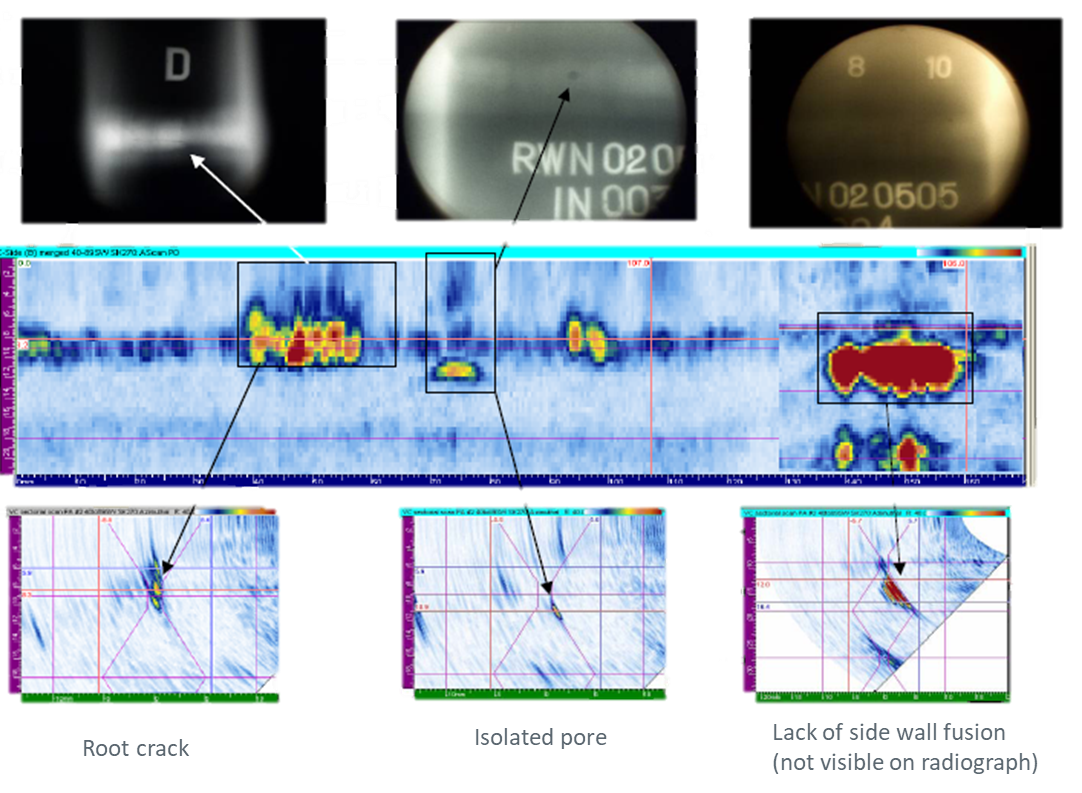

PAUT und TOFD erkennen alle Arten von Schweißnahtfehlern, sind aber besser für flächige Fehler geeignet:

- fehlende Wurzelschweißung

- fehlende Wurzeldurchdringung

- Schweißnaht-Spitzenriss

- Riss in der Schweißnahtwurzel

RT ist besser geeignet für volumetrische Fehlerarten:

- Porosität

- Einschlüsse

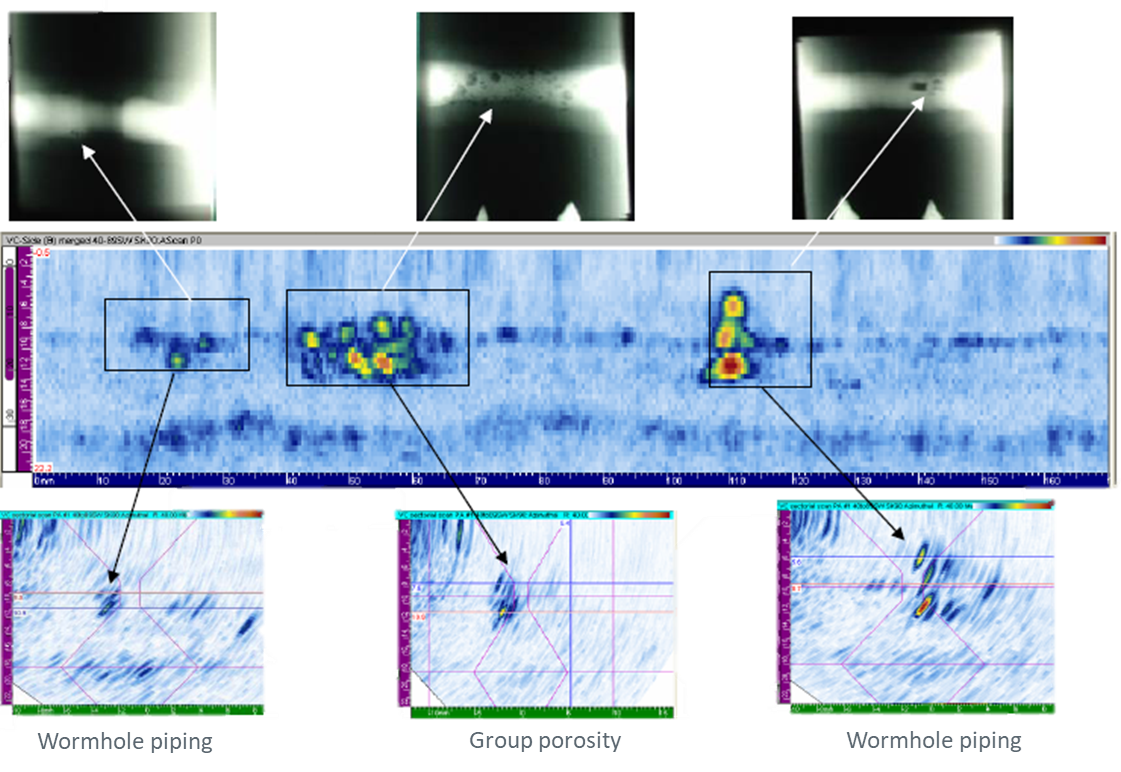

Die folgenden Bilder zeigen Vergleiche zwischen Phased-Array-Ultraschallprüfung und Durchstrahlungsprüfungsdaten.

Mit freundlicher Genehmigung von RWE Power Intl. Ltd.

Bei der beidseitigen Prüfung von Kesselrohren kann das assistierte Analysewerkzeug eingesetzt werden. Diese Funktion steigert die Produktivität der Analyse durch automatische Erkennung, Filterung und Klassifizierung von Hinweisen auf der Grundlage von Normen vor der Annahme durch den Bediener. Die Funktion ist für Stumpfnähte, V- und X-Fasen sowie für Prüfungen auf beiden Seiten der Schweißnaht verfügbar. In dieser Kaffeepause mit Eddyfi Technologies erfahren Sie mehr.

Die Qualitätsanforderungen für Schweißverbindungen beziehen sich in erster Linie auf den Werkstoff, den Schweißprozess und die Betriebsbedingungen. Diese Anforderungen bestimmen die Prüfniveaus, die in der Regel in ISO 13588 festgelegt sind. Zur Bewertung von Anzeigen werden Messungen von Länge und Höhe oder Länge und Amplitude verwendet. Das unterstützte Analysemodul basiert auf Letzterem. Die Bediener entscheiden über die Aufzeichnungs- und Auswertungsebenen, wobei die Kesselrohre in der Regel nach ISO 20601 für die zeitkorrigierte Verstärkung (TCG) an seitlich gebohrten Löchern gemessen werden.

Als Nächstes versucht die unterstützte Analyse, die Anzeigen anhand ihres Reflexionsvermögens und ihrer Position in der Schweißnaht in vordefinierte Kategorien oder Fehlertypen (wie in ISO 6520 definiert) einzuordnen. Bei Erfolg füllt der Algorithmus automatisch die Tabelle mit der entsprechenden Klassifizierung. Kann der Algorithmus eine Anzeige nicht klassifizieren, weist er den Bediener darauf hin, dass es sich um einen potenziellen Fehler handeln könnte. Letztendlich liegt es in der Verantwortung des Bedieners, die Ergebnisse zu ändern, zu vervollständigen, zu akzeptieren oder zu verwerfen. Um diesen Prozess zu vereinfachen, wurde der Analyse-Workflow für die Akzeptanzkriterien verbessert, um die Benutzerfreundlichkeit zu erhöhen.

Das folgende Video zeigt die Anwendung des Tools bei der Analyse einer PAUT-Prüfung eines Kesselrohrs.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass die Phased-Array-UT-Technologie eine effektive Erkennung aller Fehlertypen ermöglicht und eine Größenbestimmung durch die Wand hindurch erlaubt. Im Gegensatz zur Durchstrahlungsprüfung beeinträchtigt die Phased-Array-UT-Prüfung andere Aktivitäten nicht. Mit der Lösung von Eddyfi Technologies können Kesselrohrschweißnähte von zwei Seiten in weniger als 1 Minute geprüft werden, wobei Rohrdurchmesser von 0,5 bis 4 Zoll NPS möglich sind. Die integrierte Software gewährleistet einen effizienten Prüfablauf, von der Einrichtung bis zur Analyse und Berichterstellung. Besuchen Sie den Eddyfi eStore für Ihren gesamten Bedarf an Phased Array UT und kontaktieren Sie uns, um mehr über unsere fortschrittlichen zerstörungsfreien Prüflösungen zu erfahren, die wiederholbare, umsetzbare, aussagekräftige und präventive Datenergebnisse bieten, die über die aktuellen Standards hinausgehen.